Em sua essência, o recozimento a vácuo é um processo de tratamento térmico de alta precisão onde um material, tipicamente metal, é aquecido a uma temperatura específica e depois resfriado lentamente dentro de uma câmara de vácuo. Ao contrário do recozimento padrão, a condução do processo a vácuo previne a oxidação da superfície e outras reações atmosféricas, resultando em um produto final mais limpo e impecável, com ductilidade aprimorada e estresse interno reduzido.

O propósito fundamental do recozimento é amaciar um material e aliviar tensões internas. O uso de vácuo eleva este processo ao criar um ambiente controlado e livre de contaminação, o que é crítico para proteger a integridade da superfície do material e alcançar resultados superiores e previsíveis.

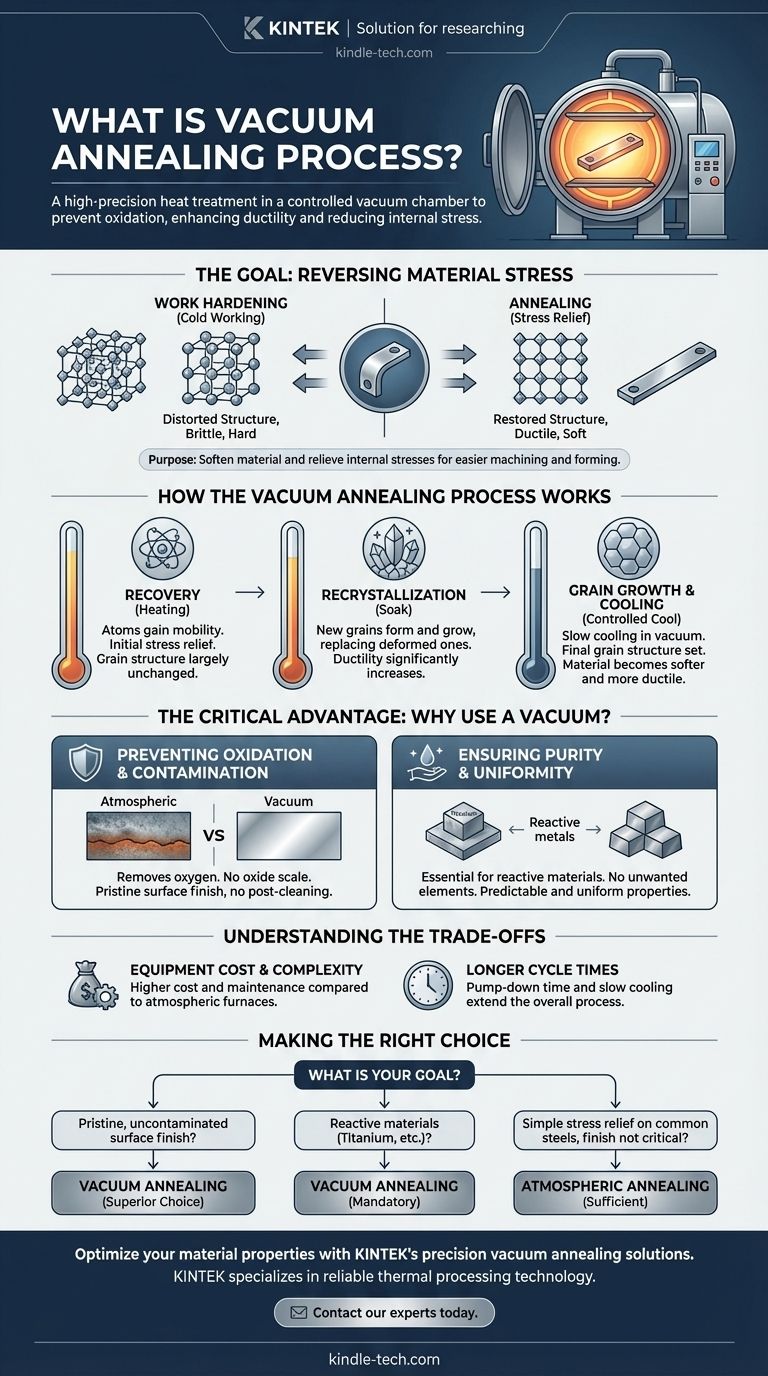

O Objetivo do Recozimento: Reverter o Estresse do Material

O que é o Encruamento?

Quando os metais são dobrados, estampados ou usinados — um processo conhecido como trabalho a frio — sua estrutura cristalina interna torna-se distorcida e tensionada. Este efeito, chamado de encruamento ou endurecimento por deformação, torna o material mais duro e mais frágil.

Embora o aumento da dureza possa ser desejável, ele também reduz a ductilidade do material (sua capacidade de deformar sem fraturar). Uma peça severamente encruada pode rachar ou falhar se submetida a processamento adicional ou estresse operacional.

O Propósito do Recozimento

O recozimento é um processo térmico projetado para reverter os efeitos do encruamento. Ao aquecer e resfriar cuidadosamente o material, o processo alivia essas tensões internas e restaura sua ductilidade original.

Isso torna o material mais fácil de usinar, formar ou moldar em etapas de fabricação subsequentes, sem o risco de falha. Essencialmente, ele "reinicia" a estrutura interna do material para um estado mais uniforme e estável.

Como Funciona o Processo de Recozimento a Vácuo

O processo pode ser dividido em três estágios distintos que ocorrem à medida que o material é aquecido e resfriado dentro do forno a vácuo.

Estágio 1: Recuperação

À medida que a temperatura dentro do forno aumenta, o material entra no estágio de recuperação. Durante esta fase, os átomos dentro da rede cristalina do metal ganham energia térmica suficiente para começar a se mover.

Este movimento inicial permite que o material alivie algumas de suas tensões internas que foram induzidas durante o trabalho a frio. No entanto, a estrutura de grãos central do metal permanece em grande parte inalterada.

Estágio 2: Recristalização

À medida que a temperatura continua a aumentar para o nível desejado, o material entra em recristalização. Neste ponto, novos cristais (ou "grãos") livres de tensão começam a se formar e crescer, substituindo gradualmente os antigos e deformados.

O material é mantido nesta temperatura — conhecida como período de "imersão" — por tempo suficiente para que este processo seja concluído. Este estágio é o que realmente apaga os efeitos do encruamento, reduzindo drasticamente a dureza e aumentando a ductilidade.

Estágio 3: Crescimento de Grãos e Resfriamento

Após o período de imersão, o material é resfriado a uma taxa muito lenta e controlada, muitas vezes simplesmente desligando o forno e deixando-o esfriar naturalmente. Este resfriamento lento evita a introdução de novas tensões.

Durante esta fase, os grãos recém-formados podem continuar a crescer. O tamanho final do grão é um fator crítico que influencia as propriedades mecânicas do material; um resfriamento mais lento geralmente resulta em grãos maiores e um material mais macio e dúctil.

A Vantagem Crítica: Por Que Usar Vácuo?

Embora o ciclo térmico seja semelhante ao recozimento padrão, realizá-lo a vácuo oferece vantagens distintas e cruciais.

Prevenção de Oxidação e Contaminação

O principal benefício do vácuo é a remoção de oxigênio e outros gases reativos. Em altas temperaturas, metais como aço, titânio e cobre reagem prontamente com o oxigênio, formando uma camada de óxido na superfície.

Esta camada é indesejável, muitas vezes exigindo etapas de pós-processamento caras e abrasivas, como jateamento de areia ou decapagem ácida, para remoção. O recozimento a vácuo produz peças com um acabamento de superfície brilhante e limpo diretamente do forno.

Garantia de Pureza e Uniformidade

Para materiais de alto desempenho ou reativos (como titânio ou certas ligas especiais), mesmo quantidades mínimas de gases atmosféricos podem contaminar o material e degradar suas propriedades mecânicas.

Um ambiente de vácuo garante que nenhum elemento indesejado seja introduzido no metal durante o tratamento térmico. Isso garante a pureza do material e resulta em propriedades altamente previsíveis e uniformes em toda a peça de trabalho.

Compreendendo as Trocas

Custo e Complexidade do Equipamento

Os fornos a vácuo são significativamente mais caros para comprar e operar do que seus equivalentes atmosféricos. Os sistemas necessários para criar e manter um alto vácuo adicionam camadas de complexidade e manutenção.

Tempos de Ciclo Mais Longos

O processo de bombeamento da câmara para o nível de vácuo necessário adiciona tempo ao início de cada ciclo. Além disso, o resfriamento lento e controlado que frequentemente ocorre dentro da câmara de vácuo isolada pode estender o tempo total do processo em comparação com outros métodos.

Fazendo a Escolha Certa para o Seu Objetivo

Ao decidir sobre um processo de tratamento térmico, sua escolha deve ser impulsionada pelo material e pelo resultado desejado.

- Se seu foco principal é um acabamento de superfície impecável e não contaminado: O recozimento a vácuo é a escolha superior, pois elimina a necessidade de limpeza pós-processamento.

- Se você está trabalhando com materiais reativos como titânio, metais refratários ou certos aços inoxidáveis: O recozimento a vácuo é frequentemente obrigatório para prevenir a oxidação da superfície e a degradação do material.

- Se seu objetivo é simplesmente o alívio de tensões em aços comuns e o acabamento da superfície não é crítico: Um processo de recozimento atmosférico menos dispendioso pode ser suficiente para suas necessidades.

Em última análise, especificar o processo de recozimento correto é uma etapa crítica para garantir o desempenho, a confiabilidade e a manufaturabilidade do seu componente.

Tabela Resumo:

| Estágio do Processo | Ação Chave | Resultado |

|---|---|---|

| Recuperação | O aquecimento começa; átomos ganham mobilidade | Alívio inicial de tensão |

| Recristalização | Mantido na temperatura alvo; novos grãos se formam | Encruamento revertido; ductilidade restaurada |

| Crescimento de Grãos e Resfriamento | Resfriamento lento e controlado a vácuo | Estrutura final de grãos definida; material amaciado |

Otimize as propriedades do seu material com as soluções de recozimento a vácuo de precisão da KINTEK.

Você trabalha com metais reativos como titânio ou precisa de um acabamento de superfície impecável e livre de carepas? Nossos fornos a vácuo avançados fornecem o ambiente livre de contaminação necessário para proteger seus materiais e alcançar resultados previsíveis e superiores.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com tecnologia confiável de processamento térmico.

Entre em contato com nossos especialistas hoje para discutir como o recozimento a vácuo pode aprimorar seu processo de fabricação e a qualidade do produto.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação