Na indústria farmacêutica, o nitrogênio é o gás primário usado para criar uma atmosfera inerte. Este processo, frequentemente chamado de cobertura de nitrogênio ou inertização, envolve a remoção de oxigênio de embalagens e ambientes de processamento. Ao fazer isso, protege ingredientes farmacêuticos ativos (IFAs) sensíveis e produtos acabados da degradação, garantindo sua estabilidade, eficácia e vida útil.

O desafio principal não é apenas a embalagem, mas proteger compostos químicos sensíveis do oxigênio e da umidade em todas as etapas da produção. O uso de um gás inerte como o nitrogênio é a solução padrão da indústria para prevenir a degradação oxidativa, que é uma causa primária de deterioração de medicamentos e perda de potência.

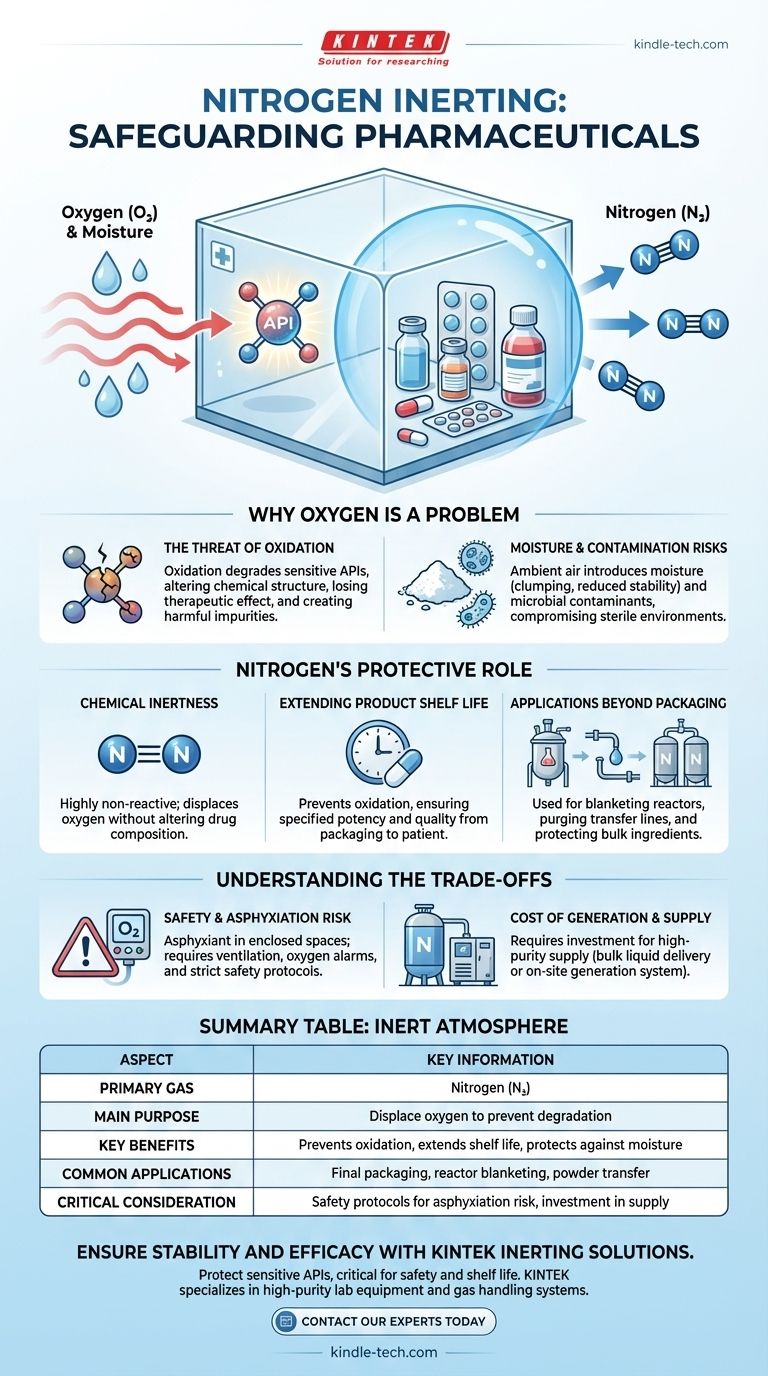

Por Que o Oxigênio é um Problema em Produtos Farmacêuticos

O oxigênio é altamente reativo e representa uma ameaça significativa à estabilidade de muitos produtos farmacêuticos. Compreender seus riscos específicos esclarece por que a inertização é uma etapa crítica e não negociável na fabricação.

A Ameaça da Oxidação

A oxidação é uma reação química que degrada compostos sensíveis. Quando um Ingrediente Farmacêutico Ativo (IFA) oxida, sua estrutura química muda, o que pode levar à perda do efeito terapêutico.

Essa degradação também pode criar impurezas nocivas, comprometendo a segurança e a qualidade do produto farmacêutico final.

Riscos de Umidade e Contaminação

O ar ambiente contém umidade. Para muitos medicamentos em pó ou liofilizados (liofilizados), a exposição à umidade pode causar aglomeração, reduzir a estabilidade e acelerar a degradação.

Além disso, o uso de ar ambiente pode introduzir contaminantes microbianos ou outras partículas, o que é inaceitável no ambiente estéril exigido para a produção farmacêutica.

O Papel do Nitrogênio como Barreira Protetora

O nitrogênio (N₂) é a escolha ideal para criar uma atmosfera inerte devido às suas propriedades químicas e disponibilidade. Ele atua como um escudo confiável e invisível durante todo o processo de fabricação.

Inércia Química

O gás nitrogênio consiste em dois átomos de nitrogênio ligados por uma poderosa ligação tripla. Essa ligação é extremamente difícil de quebrar, tornando a molécula altamente não reativa, ou inerte.

Como não reage facilmente com outras substâncias químicas, ele pode deslocar o oxigênio sem alterar a composição do medicamento. Ele efetivamente "cobre" o produto, protegendo-o de reações químicas indesejadas.

Prolongando a Vida Útil do Produto

Ao prevenir a oxidação, a cobertura de nitrogênio é um dos métodos mais eficazes para prolongar a vida útil de um medicamento. Garante que o produto mantenha sua potência e qualidade especificadas desde o momento em que é embalado até chegar ao paciente.

Isso é especialmente crítico para medicamentos líquidos, injetáveis e qualquer IFA conhecido por ser sensível ao oxigênio.

Aplicações Além da Embalagem

O papel do nitrogênio não se limita à etapa final da embalagem. Ele é usado em todo o processo de produção para manter um ambiente inerte.

Isso inclui a cobertura de reatores químicos durante a síntese, a purga de linhas de transferência para mover materiais sensíveis e a proteção de ingredientes a granel armazenados em tanques ou silos.

Compreendendo as Compensações

Embora o nitrogênio seja o padrão da indústria, a implementação de um sistema de inertização requer cuidadosa consideração de segurança e custo. Não é uma tarefa trivial.

Risco de Segurança e Asfixia

O nitrogênio não é tóxico, mas é um asfixiante. Ao deslocar o oxigênio, altas concentrações de nitrogênio em um espaço fechado podem criar um ambiente que não pode sustentar a vida.

Ventilação adequada, alarmes de monitoramento de oxigênio e protocolos de segurança rigorosos são obrigatórios em qualquer instalação onde o nitrogênio é usado para prevenir a asfixia acidental de pessoal.

Custo de Geração e Fornecimento

O nitrogênio de grau farmacêutico deve ser extremamente puro. Embora o nitrogênio seja abundante na atmosfera (cerca de 78%), separá-lo para a pureza exigida tem um custo.

As instalações devem escolher entre ter nitrogênio líquido a granel entregue em tanques ou investir em um sistema de geração de nitrogênio no local. A escolha depende do volume de consumo, requisitos de pureza e orçamentos de despesas de capital.

Fazendo a Escolha Certa para o Seu Processo

A aplicação de uma atmosfera inerte visa mitigar riscos específicos. Sua estratégia deve ser adaptada à sensibilidade do seu produto e à etapa de produção.

- Se o seu foco principal é a estabilidade do produto final: Sua ação chave é implementar a purga de nitrogênio em suas embalagens blister, frascos ou garrafas durante a etapa final da embalagem.

- Se o seu foco principal é a integridade do IFA durante a síntese: Sua ação chave é cobrir o espaço superior de reatores e tanques de armazenamento com nitrogênio para prevenir reações secundárias e degradação.

- Se o seu foco principal é prevenir a contaminação durante a transferência: Sua ação chave é usar nitrogênio pressurizado para purgar e mover pós ou líquidos através de linhas de transferência em vez de usar ar comprimido.

Em última análise, a integração de um sistema de inertização com nitrogênio é uma prática fundamental para garantir que os produtos farmacêuticos sejam seguros, eficazes e estáveis.

Tabela Resumo:

| Aspecto | Informação Chave |

|---|---|

| Gás Primário | Nitrogênio (N₂) |

| Propósito Principal | Deslocar o oxigênio para prevenir a degradação de IFAs e produtos acabados. |

| Benefícios Chave | Previne a oxidação, prolonga a vida útil, protege contra umidade/contaminação. |

| Aplicações Comuns | Embalagem final (frascos, blisters), cobertura de reatores, transferência de pó. |

| Consideração Crítica | Requer protocolos de segurança para risco de asfixia e investimento em fornecimento/geração. |

Garanta a estabilidade e eficácia dos seus produtos farmacêuticos com soluções confiáveis de inertização da KINTEK.

Entendemos que proteger IFAs sensíveis da oxidação é crítico para a segurança e vida útil do seu produto. A KINTEK é especializada em equipamentos de laboratório de alta pureza e sistemas de manuseio de gases adaptados às rigorosas necessidades de laboratórios farmacêuticos e instalações de produção.

Deixe-nos ajudá-lo a projetar e implementar o sistema certo de cobertura de nitrogênio ou atmosfera inerte para o seu processo específico — desde P&D até a fabricação em larga escala. Entre em contato com nossos especialistas hoje para discutir suas necessidades e salvaguardar seus valiosos produtos.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura