Em essência, a Deposição Química em Fase Vapor (CVD) é um processo para "crescer" filmes finos de material sólido sobre uma superfície a partir de um gás. Gases precursores contendo os elementos químicos necessários são introduzidos em uma câmara de reação. Lá, eles são expostos a alta energia, tipicamente de um substrato aquecido, o que desencadeia uma reação química que deposita uma camada sólida sobre esse substrato, átomo por átomo.

Em sua essência, a CVD não é meramente um processo de revestimento, mas uma síntese química controlada. Ela transforma gases cuidadosamente selecionados em um filme sólido de alta pureza em uma superfície, usando energia térmica para impulsionar reações químicas específicas. A qualidade do filme final é ditada inteiramente pelo quão bem você controla a temperatura, pressão e química do gás dentro da câmara.

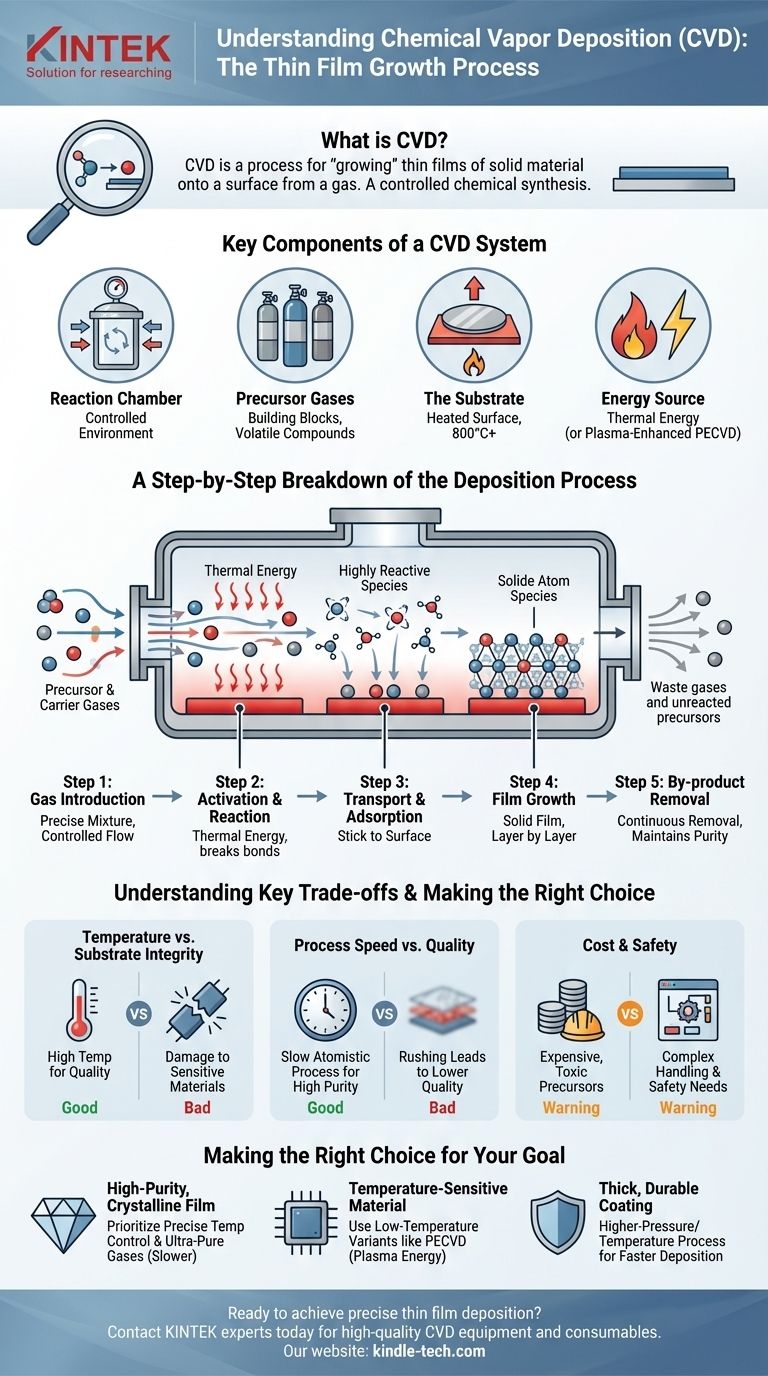

Os Componentes Chave de um Sistema CVD

Para entender o processo, você deve primeiro entender seus componentes essenciais. Todo sistema CVD, independentemente de seu tipo específico, é construído em torno desses quatro elementos.

A Câmara de Reação

Este é o ambiente selado e controlado onde todo o processo ocorre. Ele é projetado para manter uma pressão específica e para evitar a contaminação da atmosfera externa.

Gases Precursores

Estes são os "blocos de construção" do filme. Precursores são compostos químicos voláteis que existem como gases à temperatura ambiente ou próximo a ela e contêm os átomos que você deseja depositar (por exemplo, gás metano, CH₄, como fonte de carbono para filmes de diamante). Eles são frequentemente misturados com gases carreadores inertes que ajudam a transportá-los para a câmara.

O Substrato

Este é o material ou wafer sobre o qual o filme fino é cultivado. O substrato é colocado em um suporte, ou "susceptor", que é aquecido a uma temperatura precisa e alta (muitas vezes 800°C ou mais). Este calor fornece a energia crítica para a reação química.

A Fonte de Energia

Embora o substrato aquecido seja a fonte de energia mais comum, algumas variantes de CVD usam outros métodos. A CVD Aprimorada por Plasma (PECVD), por exemplo, usa um campo de plasma RF para quebrar gases em temperaturas mais baixas, tornando-a adequada para substratos que não podem suportar calor extremo.

Uma Análise Passo a Passo do Processo de Deposição

O processo CVD pode ser entendido como uma sequência de cinco eventos físicos e químicos distintos.

Passo 1: Introdução do Gás

Uma mistura precisa de gases precursores e carreadores é introduzida na câmara de reação a uma taxa de fluxo controlada.

Passo 2: Ativação e Reação

À medida que os gases fluem sobre ou perto do substrato quente, a energia térmica quebra suas ligações químicas. Isso cria átomos, moléculas e radicais altamente reativos. Essas espécies reativas então passam por reações químicas na fase gasosa perto da superfície do substrato.

Passo 3: Transporte e Adsorção

As espécies químicas recém-formadas se difundem através do gás e pousam na superfície quente do substrato, um processo conhecido como adsorção. Elas aderem à superfície, mas ainda podem ter energia suficiente para se mover ligeiramente.

Passo 4: Crescimento do Filme

Na superfície, as espécies adsorvidas encontram sítios estáveis e formam fortes ligações químicas com o substrato e entre si. Isso constrói o filme sólido, camada por camada. O próprio substrato pode atuar como um catalisador, fazendo com que o filme adira fortemente.

Passo 5: Remoção de Subprodutos

As reações químicas produzem gases residuais como subprodutos. Estes, juntamente com quaisquer gases precursores não reagidos, são continuamente bombeados para fora da câmara através de um sistema de exaustão.

Compreendendo as Principais Compensações

A CVD é uma técnica poderosa, mas sua eficácia depende do gerenciamento de várias compensações críticas. Não é uma solução universalmente perfeita.

Temperatura vs. Integridade do Substrato

As altas temperaturas exigidas para muitos processos CVD produzem filmes cristalinos de alta qualidade. No entanto, esse mesmo calor pode danificar ou destruir substratos termicamente sensíveis, como plásticos ou certos componentes eletrônicos.

Velocidade do Processo vs. Qualidade

Alcançar uma estrutura cristalina altamente ordenada e pura (como um diamante cultivado em laboratório) é um processo atômico que pode ser extremamente lento, às vezes levando dias ou semanas. Acelerar o processo aumentando o fluxo de gás ou a pressão geralmente leva a filmes de menor qualidade, amorfos ou contaminados.

Custo e Segurança

Os gases precursores usados na CVD podem ser caros, altamente tóxicos, inflamáveis ou corrosivos. Isso exige sistemas complexos e caros de manuseio de gás e segurança, aumentando o custo geral e a complexidade operacional.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos do processo CVD devem ser ajustados ao seu objetivo final.

- Se o seu foco principal é um filme cristalino de alta pureza (por exemplo, para semicondutores ou óptica): Você deve priorizar o controle preciso sobre altas temperaturas e usar gases precursores ultrapuros, aceitando uma taxa de deposição mais lenta.

- Se o seu foco principal é depositar um filme em um material sensível à temperatura: Você deve usar uma variante de baixa temperatura como a CVD Aprimorada por Plasma (PECVD), que usa energia de plasma para ativar os gases em vez de apenas calor.

- Se o seu foco principal é um revestimento espesso, durável e protetor: Um processo CVD de maior pressão e maior temperatura é frequentemente ideal, pois geralmente permite taxas de deposição mais rápidas para construir espessura rapidamente.

Em última análise, dominar a CVD é dominar a química dentro da câmara para construir o material desejado do zero.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Propósito |

|---|---|---|

| 1. Introdução do Gás | Gases precursores entram na câmara | Entregar blocos de construção químicos |

| 2. Ativação e Reação | Calor/energia quebra as ligações do gás | Criar espécies reativas para deposição |

| 3. Transporte e Adsorção | Espécies se difundem e aderem ao substrato | Iniciar a ligação superficial |

| 4. Crescimento do Filme | Átomos se ligam para formar uma camada sólida | Construir a estrutura do filme fino |

| 5. Remoção de Subprodutos | Gases residuais são bombeados para fora | Manter a pureza da câmara e o controle do processo |

Pronto para alcançar uma deposição precisa de filmes finos em seu laboratório? A KINTEK é especializada em equipamentos e consumíveis CVD de alta qualidade, oferecendo o controle e a confiabilidade que seu laboratório precisa para aplicações em semicondutores, óptica e revestimentos protetores. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem otimizar seu processo CVD e aprimorar os resultados de sua pesquisa!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais