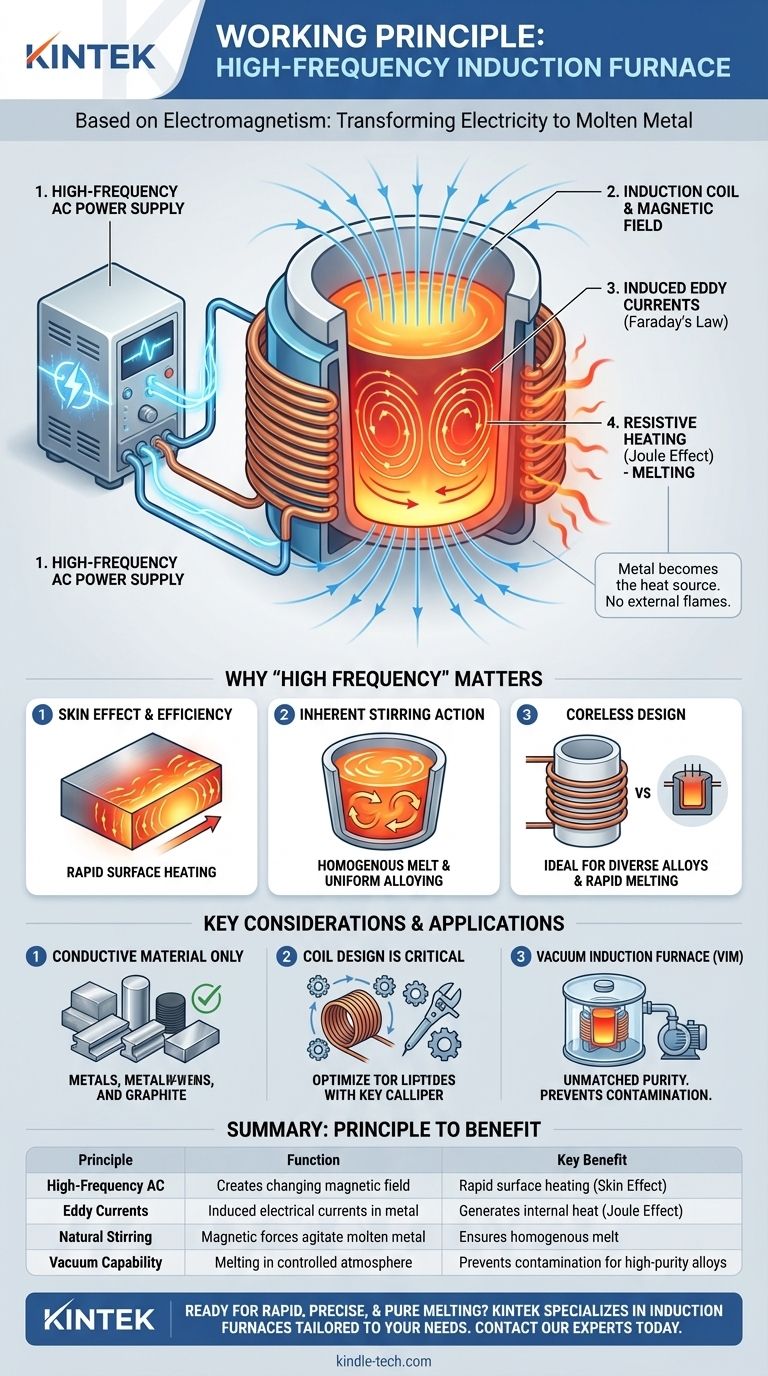

O princípio de funcionamento de um forno de indução de alta frequência baseia-se nas leis do eletromagnetismo. Ele utiliza uma corrente alternada potente e de alta frequência que flui através de uma bobina de cobre para gerar um campo magnético que muda rapidamente ao redor do metal a ser fundido. Este campo magnético induz fortes correntes elétricas, conhecidas como correntes parasitas, diretamente dentro da própria carga metálica. A resistência elétrica inerente do metal opõe-se a estas correntes, gerando calor intenso e preciso que faz com que o metal derreta de dentro para fora.

Um forno de indução não aquece o metal usando chamas externas ou elementos de aquecimento. Em vez disso, ele usa princípios eletromagnéticos para transformar a própria peça de metal na fonte de calor, permitindo uma fusão rápida, limpa e altamente controlada.

O Mecanismo Central: Da Eletricidade ao Metal Fundido

Compreender o forno de indução requer a decomposição do processo numa sequência de princípios físicos. Cada etapa segue logicamente a anterior, transformando energia elétrica em energia térmica com notável eficiência.

Passo 1: A Fonte de Alimentação de Alta Frequência

O processo começa com uma unidade de energia especializada que converte a eletricidade da rede padrão em uma corrente alternada (CA) de alta frequência. Este é o motor que impulsiona todo o sistema.

Passo 2: A Bobina de Indução e o Campo Magnético

Esta CA de alta frequência é enviada através de uma bobina de cobre oca e refrigerada a água. À medida que a corrente alterna rapidamente sua direção, ela gera um campo magnético potente e flutuante no espaço dentro e ao redor da bobina, onde o cadinho contendo o metal é colocado.

Passo 3: Indução de Correntes Parasitas

De acordo com a Lei de Indução de Faraday, um campo magnético variável induzirá uma corrente elétrica em qualquer condutor colocado dentro dele. O campo magnético do forno penetra na carga metálica condutora, fazendo com que os elétrons dentro do metal girem em caminhos circulares. Estas são as correntes parasitas.

Passo 4: Aquecimento Resistivo (Efeito Joule)

As correntes parasitas induzidas não conseguem fluir através do metal com perfeita liberdade. O metal possui resistência elétrica natural, que impede o fluxo da corrente. Essa oposição gera atrito e cria calor intenso, um princípio conhecido como aquecimento Joule. É isso que derrete o metal.

Por que "Alta Frequência" Importa

A escolha da frequência não é arbitrária; é um parâmetro de design crítico que altera fundamentalmente o comportamento e as aplicações do forno.

Efeito Pelicular e Eficiência de Aquecimento

Frequências mais altas fazem com que as correntes parasitas induzidas se concentrem perto da superfície da carga metálica. Este fenômeno, conhecido como efeito pelicular, permite um aquecimento extremamente rápido e eficiente, pois a energia térmica é gerada em uma camada externa concentrada.

A Ação de Agitação Inerente

Os potentes campos magnéticos e as correntes parasitas criam forças dentro do metal fundido. Isso resulta em uma ação de agitação natural e vigorosa que garante que a fusão seja homogênea e promove uma composição de liga uniforme sem intervenção mecânica.

Fornos Sem Núcleo vs. Com Núcleo

Fornos de alta frequência são tipicamente sem núcleo, o que significa que a bobina simplesmente envolve um cadinho não condutor que contém o metal. Em contraste, os fornos com núcleo ou fornos de canal de baixa frequência operam mais como um transformador tradicional, onde um núcleo de ferro liga uma bobina primária a um laço de metal fundido atuando como a bobina secundária.

Compreendendo as Vantagens e Desvantagens e Considerações Chave

Embora potente, o aquecimento por indução não é uma solução universal. Sua eficácia é governada por princípios específicos e requer engenharia cuidadosa.

O Material Deve Ser Condutor

Todo o princípio baseia-se na indução de correntes elétricas dentro da carga. Portanto, os fornos de indução só podem aquecer diretamente materiais que são eletricamente condutores, como metais e grafite.

O Design da Bobina é Crítico

A eficiência da transferência de energia depende muito da relação geométrica entre a bobina e a carga metálica. A bobina deve ser cuidadosamente projetada para o tamanho, forma e tipo de material específico a ser fundido.

Uma Aplicação Chave: O Forno de Indução a Vácuo

Uma das aplicações mais valiosas desta tecnologia é no forno de indução a vácuo (VIM). Ao colocar todo o conjunto da bobina e do cadinho dentro de uma câmara de vácuo, o processo de fusão pode ocorrer em uma atmosfera controlada.

Alcançando Pureza Inigualável

O vácuo impede que o metal fundido altamente reativo entre em contato com oxigênio, nitrogênio e outros gases atmosféricos. Isso é essencial para a produção de superligas de alta pureza usadas em aplicações críticas como aeroespacial e implantes médicos.

Como Aplicar Isso ao Seu Objetivo

O tipo específico de forno de indução escolhido é ditado inteiramente pelo resultado desejado.

- Se o seu foco principal é a fusão rápida de vários metais: Um forno de alta frequência sem núcleo oferece a flexibilidade e a velocidade necessárias para fundições que lidam com diversas ligas e tamanhos de carga.

- Se o seu foco principal é manter grandes volumes de um único metal fundido: Um forno de canal ou com núcleo de baixa frequência é frequentemente mais eficiente em termos de energia para manter a temperatura de um grande banho por períodos prolongados.

- Se o seu foco principal é produzir ligas reativas de alta pureza: Um forno de indução a vácuo é indispensável, pois é a única maneira de prevenir a contaminação atmosférica e alcançar um controle químico preciso.

Ao transformar o próprio material no aquecedor, a tecnologia de indução oferece um nível de controle e pureza inigualável pelos métodos de aquecimento convencionais.

Tabela Resumo:

| Princípio | Função | Benefício Chave |

|---|---|---|

| CA de Alta Frequência | Cria um campo magnético que muda rapidamente | Permite aquecimento rápido da superfície (Efeito Pelicular) |

| Correntes Parasitas | Correntes elétricas induzidas dentro do metal | Gera calor interno (Efeito Joule) |

| Agitação Natural | Forças magnéticas agitam o metal fundido | Garante uma fusão homogênea e liga uniforme |

| Capacidade de Vácuo | Fusão em uma atmosfera controlada | Previne contaminação para ligas de alta pureza |

Pronto para alcançar uma fusão de metal rápida, precisa e pura em seu laboratório ou fundição?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução adaptados às suas necessidades específicas. Quer você precise da flexibilidade de um forno sem núcleo para diversas ligas ou da pureza máxima de um forno de indução a vácuo para metais reativos, nossos especialistas podem ajudá-lo a selecionar a solução perfeita.

Entre em contato com nossa equipe hoje para discutir como um forno de indução pode aprimorar a eficiência do seu processo e a qualidade do seu produto.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada