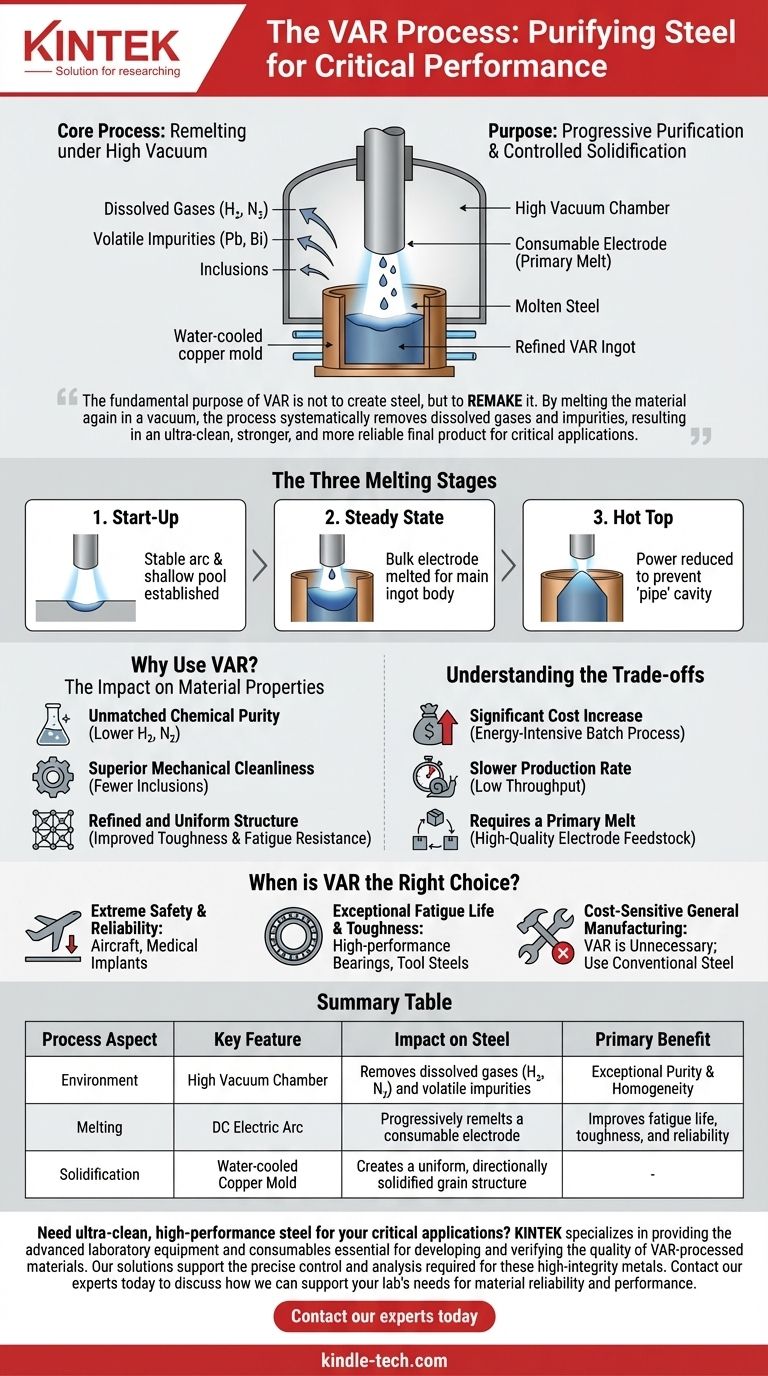

Em sua essência, a Remelting a Arco a Vácuo (VAR) é um processo metalúrgico secundário usado para produzir aço com pureza excepcional e uma estrutura interna altamente refinada. Não é um método para fabricar aço a partir de matérias-primas, mas sim uma etapa de purificação. O processo envolve pegar um cilindro de aço sólido, conhecido como eletrodo consumível, e remelê-lo progressivamente sob alto vácuo usando um arco elétrico em um molde de cobre resfriado a água.

O propósito fundamental do VAR não é criar aço, mas sim refazê-lo. Ao fundir o material novamente em vácuo, o processo remove sistematicamente gases dissolvidos e impurezas, resultando em um produto final ultralimpo, mais forte e mais confiável para aplicações críticas.

A Mecânica de uma Fusão Mais Limpa

Para entender o valor do VAR, você deve primeiro entender seu ambiente operacional único. Cada etapa é deliberadamente projetada para aumentar a pureza do material e a integridade estrutural.

O Eletrodo Consumível

O processo começa com um eletrodo sólido de uma química de aço específica. Este eletrodo é tipicamente produzido através de um processo de fusão primária, como em um Forno a Arco Elétrico (EAF) ou por Fusão por Indução a Vácuo (VIM).

O Ambiente de Vácuo

Toda a operação de remelting ocorre dentro de uma câmara selada sob alto vácuo. Este é o elemento mais crítico do processo, pois o vácuo puxa ativamente gases dissolvidos indesejáveis — especialmente hidrogênio e nitrogênio — para fora do metal fundido. Também faz com que elementos voláteis indesejáveis como chumbo e bismuto vaporizem e sejam removidos.

O Arco e a Solidificação Controlada

Uma corrente elétrica DC é usada para iniciar um arco entre a parte inferior do eletrodo e uma pequena quantidade de material de partida na base de um cadinho de cobre resfriado a água. O calor intenso do arco derrete a ponta do eletrodo, fazendo com que o aço fundido caia gota a gota no cadinho abaixo.

Esta fusão e solidificação controladas e progressivas de baixo para cima criam uma estrutura de grãos altamente uniforme e direcionalmente alinhada, minimizando a segregação química.

As Três Etapas de Fusão

O processo é gerenciado em três fases distintas para garantir um lingote final sólido:

- Início: Um arco estável e uma poça de fusão rasa são cuidadosamente estabelecidos.

- Estado Estacionário: A maior parte do eletrodo é fundida a uma taxa constante para construir o corpo principal do lingote.

- Topo Quente: A potência é lentamente reduzida para controlar a solidificação do metal fundido final no topo, evitando uma cavidade de retração central conhecida como "tubo".

Por Que Usar VAR? O Impacto nas Propriedades do Material

O processo VAR rigorosamente controlado oferece vantagens distintas que são impossíveis de alcançar com métodos convencionais de fabricação de aço em larga escala.

Pureza Química Incomparável

Ao remover gases dissolvidos, o aço VAR tem um teor de hidrogênio significativamente menor, que é uma causa primária de rachaduras internas e fragilização. A remoção de outras impurezas voláteis aumenta ainda mais a integridade do material.

Limpeza Mecânica Superior

Durante a remelting, as inclusões não metálicas (como óxidos e sulfetos) têm tempo para flutuar até o topo da poça de fusão. Isso permite que sejam isoladas do lingote utilizável, resultando em um aço "mais limpo" com muito menos pontos de estresse internos onde as trincas de fadiga podem iniciar.

Estrutura Refinada e Uniforme

O processo de solidificação direcional evita a formação de cristais grosseiros e não uniformes. Em vez disso, cria uma microestrutura de grãos finos e homogênea que melhora diretamente a tenacidade, ductilidade e resistência à fadiga do material.

Compreendendo as Desvantagens

Apesar de seus benefícios, o VAR não é uma solução universal. Sua aplicação direcionada é ditada por desvantagens significativas.

Aumento Significativo de Custo

O VAR é um processo em batelada adicional, altamente intensivo em energia, realizado em aço já fabricado. Esta segunda etapa de fusão adiciona um custo considerável ao produto final em comparação com o aço produzido convencionalmente.

Taxa de Produção Mais Lenta

Remelter um eletrodo é um processo lento e meticuloso. A capacidade de produção de um forno VAR é uma fração da de uma siderúrgica primária, tornando-o inadequado para produção de aço de alto volume e commodity.

Requer uma Fusão Primária

O VAR é um processo de refino secundário, o que significa que depende de um suprimento de eletrodos de alta qualidade. Isso adiciona uma etapa à cadeia de fabricação e requer controle cuidadoso sobre a química do eletrodo inicial.

Quando o VAR é a Escolha Certa?

A escolha de um material processado por VAR é uma decisão impulsionada inteiramente pelas demandas de desempenho da aplicação final.

- Se seu foco principal é segurança e confiabilidade extremas: O VAR é inegociável para componentes críticos como trens de pouso de aeronaves, discos de motores de turbina ou implantes médicos onde a falha do material seria catastrófica.

- Se seu foco principal é vida útil de fadiga e tenacidade excepcionais: O VAR é a escolha óbvia para rolamentos de alto desempenho, engrenagens especializadas e aços ferramenta submetidos a estresse intenso e cíclico.

- Se seu foco principal é construção geral ou fabricação sensível ao custo: O VAR é quase certamente desnecessário e antieconômico; os processos convencionais de fabricação de aço são muito mais apropriados.

Ao entender que o VAR é uma ferramenta de purificação de precisão, você pode especificá-lo para aplicações onde a integridade do material é a prioridade absoluta.

Tabela Resumo:

| Aspecto do Processo | Característica Chave | Impacto no Aço |

|---|---|---|

| Ambiente | Câmara de Alto Vácuo | Remove gases dissolvidos (H₂, N₂) e impurezas voláteis |

| Fusão | Arco Elétrico DC | Remelte progressivamente um eletrodo consumível |

| Solidificação | Molde de Cobre Resfriado a Água | Cria uma estrutura de grãos uniforme e solidificada direcionalmente |

| Benefício Primário | Pureza e Homogeneidade Excepcionais | Melhora a vida útil de fadiga, tenacidade e confiabilidade |

Precisa de aço ultralimpo e de alto desempenho para suas aplicações críticas?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis essenciais para o desenvolvimento e verificação da qualidade de materiais processados por VAR. Nossas soluções apoiam o controle preciso e a análise exigidos para esses metais de alta integridade.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades do seu laboratório em relação à confiabilidade e desempenho dos materiais.

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- O que é VAR em metais? Um Guia para a Remelagem por Arco a Vácuo para Ligas Superiores

- Como funciona a refundição a arco a vácuo? Obtenha ligas metálicas ultra-limpas e de alto desempenho

- O que é o processo de Refusão por Arco a Vácuo (VAR)? O Guia Definitivo sobre Refusão por Arco a Vácuo

- Qual é o benefício da refundição por arco a vácuo? Obtenha Pureza e Integridade Estrutural Superiores do Metal

- Qual é o processo de refusão a arco a vácuo? Alcance a Pureza Máxima para Ligas de Alto Desempenho