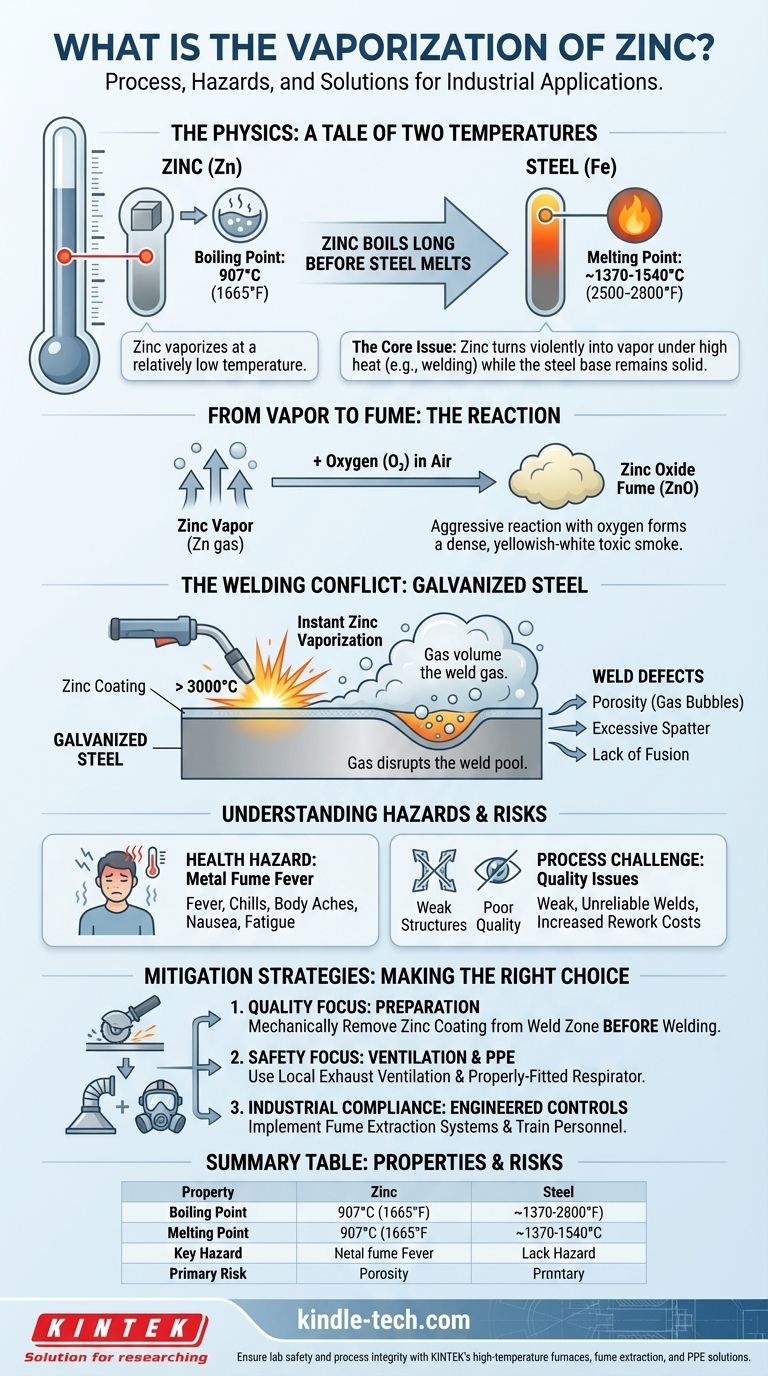

Em essência, a vaporização do zinco é o processo físico em que o metal se transforma de um estado sólido ou líquido em um vapor gasoso. Isso ocorre quando o zinco é aquecido até seu ponto de ebulição de 907°C (1665°F). Criticamente, essa temperatura é significativamente mais baixa do que o ponto de fusão do aço, que é a principal razão pela qual esse fenômeno é uma grande preocupação em aplicações industriais como a soldagem.

A questão central da vaporização do zinco é seu baixo ponto de ebulição em relação a outros metais comuns, especialmente o aço. Essa disparidade significa que, em processos de alta temperatura, um revestimento protetor de zinco se transformará violentamente em um fumo tóxico muito antes que o metal base sequer comece a derreter, criando profundos desafios de segurança e qualidade.

A Física que Impulsiona o Problema

As implicações práticas da vaporização do zinco estão enraizadas em uma incompatibilidade fundamental das propriedades dos materiais. Entender esse conflito é o primeiro passo para gerenciá-lo.

Um Conto de Duas Temperaturas

Todo o desafio pode ser resumido comparando dois números.

O zinco ferve a 907°C (1665°F).

O aço derrete em torno de 1370-1540°C (2500-2800°F).

Isso significa que qualquer processo projetado para derreter aço, como a soldagem, fornecerá energia mais do que suficiente para ferver violentamente qualquer zinco presente na área imediata.

De Vapor a Fumo

Uma vez que o zinco se transforma em gás, ele não permanece como um vapor invisível por muito tempo. O gás de zinco quente reage imediata e agressivamente com o oxigênio no ar circundante.

Essa reação forma óxido de zinco (ZnO), uma partícula fina que se manifesta como uma fumaça densa, branco-amarelada. Esse fumo é a principal fonte de riscos à saúde e complicações no processo.

O Cenário Mais Comum: Soldagem de Aço Galvanizado

Embora a vaporização do zinco seja relevante no refino e fundição de metais, sua ocorrência mais frequente e problemática é na soldagem de aço galvanizado.

O que é Galvanização?

A galvanização é o processo de aplicar um revestimento de zinco protetor ao aço ou ferro. Este revestimento atua como uma barreira sacrificial, impedindo que o aço subjacente enferruje.

O Conflito da Soldagem

Quando um arco de solda, que pode exceder 3000°C, atinge o aço galvanizado, o revestimento de zinco subjacente é instantaneamente vaporizado.

Essa conversão súbita de uma fina camada sólida para um grande volume de gás cria uma pressão enorme dentro da poça de fusão da solda. O gás perturba a estabilidade do arco e contamina a própria solda.

O Impacto na Qualidade da Solda

O vapor de zinco liberado é diretamente responsável por graves defeitos de soldagem.

Estes incluem porosidade (bolhas de gás presas na solda solidificada), respingos de solda excessivos e falha de fusão. A solda resultante é frequentemente estruturalmente fraca, não confiável e visualmente ruim.

Compreendendo os Perigos e as Compensações

Simplesmente "soldar através" de um revestimento de zinco não é uma estratégia viável. As compensações em segurança e qualidade são graves e devem ser abordadas com o procedimento adequado.

O Risco à Saúde: Febre dos Fumos Metálicos

A inalação do fumo de óxido de zinco é um sério risco ocupacional. Pode causar uma condição aguda conhecida como Febre dos Fumos Metálicos.

Os sintomas geralmente aparecem várias horas após a exposição e imitam os da gripe: febre, calafrios, dores no corpo, náuseas e fadiga. Embora a doença seja geralmente temporária, a exposição repetida pode ter efeitos cumulativos e deve ser sempre evitada.

O Desafio do Processo: A Preparação Não é Negociável

A única maneira de garantir uma solda de alta qualidade é evitar que o zinco entre na poça de fusão em primeiro lugar.

Isso requer a remoção mecânica do revestimento de zinco da zona de soldagem antes de começar. Métodos como esmerilhamento, lixamento ou o uso de um disco flap são comuns. Isso adiciona uma etapa de preparação significativa, aumentando o tempo e os custos de mão de obra.

O Imperativo de Controle: Ventilação e EPI

Como alguma geração de fumo é frequentemente inevitável, controles de segurança adequados são críticos.

Isso inclui o uso de ventilação de exaustão local (extratores de fumo) para capturar a fumaça em sua fonte e o uso de Equipamento de Proteção Individual (EPI) apropriado, especialmente um respirador classificado para fumos metálicos.

Fazendo a Escolha Certa para Seu Objetivo

Sua abordagem para gerenciar a vaporização do zinco deve ser ditada pelo seu objetivo principal, seja ele segurança pessoal, qualidade do projeto ou conformidade industrial.

- Se seu foco principal for a qualidade da solda: Você deve remover mecanicamente o revestimento de zinco da zona de soldagem e áreas circundantes antes de começar a soldar.

- Se seu foco principal for a segurança pessoal: Sempre priorize a ventilação, trabalhe em uma área aberta ou bem ventilada e use um respirador corretamente ajustado e classificado para fumos metálicos.

- Se seu foco principal for a conformidade industrial: Implemente controles de engenharia, como sistemas de extração de fumo, e garanta que todo o pessoal seja treinado sobre os perigos e equipado com o EPI correto.

Entender que o zinco sempre vaporizará sob o calor da soldagem é a chave para antecipar seus efeitos e garantir tanto a segurança pessoal quanto a integridade estrutural do seu trabalho.

Tabela de Resumo:

| Propriedade | Zinco | Aço (para comparação) |

|---|---|---|

| Ponto de Ebulição | 907°C (1665°F) | N/A |

| Ponto de Fusão | 420°C (787°F) | ~1370-1540°C (2500-2800°F) |

| Perigo Principal | Forma fumo tóxico de óxido de zinco (ZnO) | N/A |

| Risco Primário | Febre dos Fumos Metálicos, defeitos de solda | N/A |

Garanta a segurança do seu laboratório e a integridade do processo ao trabalhar com metais como o zinco. Os riscos de exposição a fumos tóxicos e falha de material são reais. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com fornos de alta temperatura, sistemas de extração de fumo e EPI para proteger sua equipe e seu trabalho. Não comprometa a segurança — entre em contato com nossos especialistas hoje mesmo para encontrar a solução certa para sua aplicação!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Como funciona o tratamento térmico a vácuo? Alcance Propriedades Superiores do Material em um Ambiente Imaculado

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores

- Quais materiais são usados em um forno a vácuo? Selecionando a Zona Quente Certa para o Seu Processo

- O que é alta temperatura em forno a vácuo? Descubra a Faixa para o Processamento de Seus Materiais