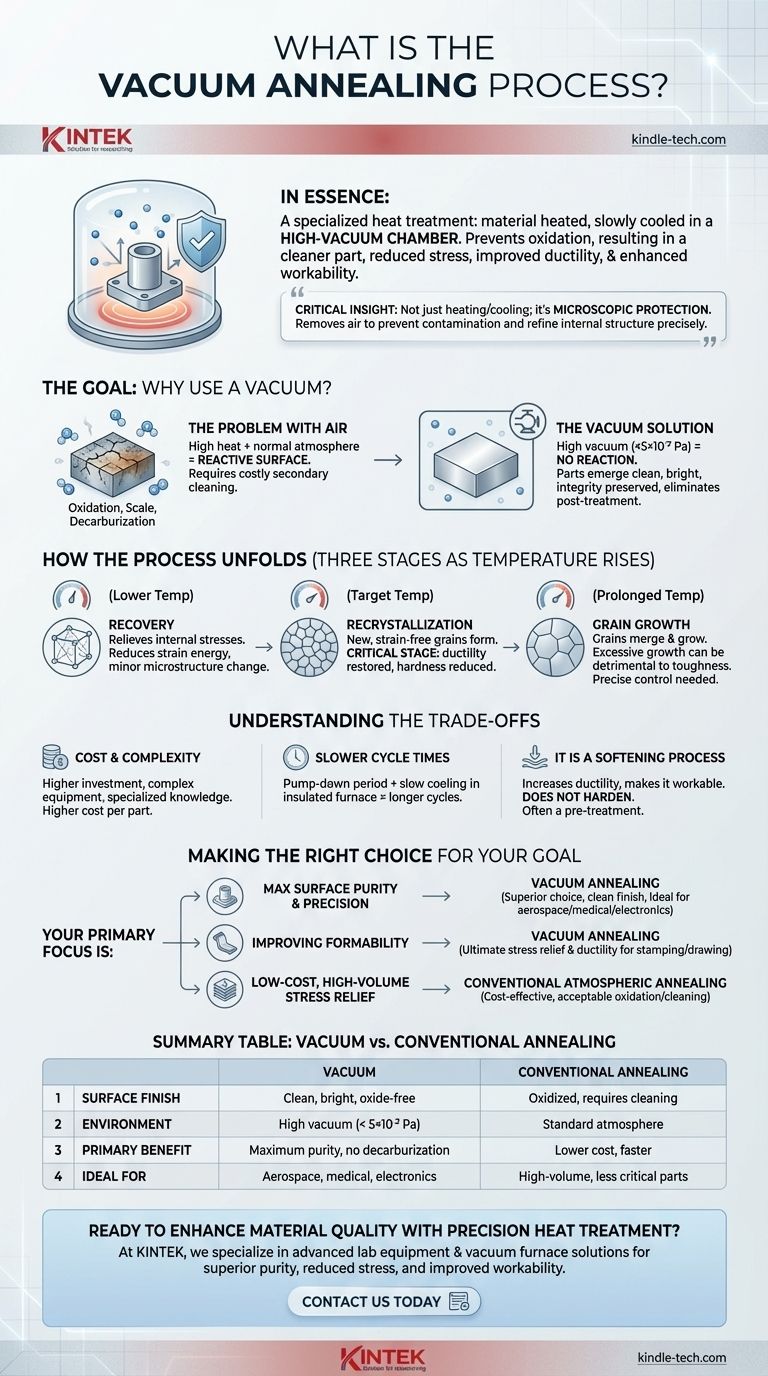

Em essência, o recozimento a vácuo é um processo especializado de tratamento térmico onde um material, tipicamente um metal, é aquecido a uma temperatura específica e depois lentamente resfriado dentro de uma câmara de alto vácuo. Este ambiente controlado previne reações superficiais como a oxidação, resultando em uma peça mais limpa com estresse interno reduzido, ductilidade melhorada e trabalhabilidade aprimorada.

A percepção crítica é que realizar o processo de recozimento a vácuo não é apenas aquecer e resfriar; trata-se de proteger fundamentalmente o material a nível microscópico. Ao remover o ar, você previne a contaminação da superfície e garante que a estrutura interna do metal possa ser refinada com máxima precisão.

O Objetivo: Por Que Usar Vácuo?

O propósito principal do recozimento é reverter os efeitos do encruamento — o processo onde o metal se torna mais duro e mais frágil à medida que é dobrado, laminado ou usinado. O recozimento a vácuo alcança isso com resultados superiores.

O Problema com o Ar

Quando o metal é aquecido a altas temperaturas, sua superfície se torna altamente reativa. Em uma atmosfera normal, o oxigênio e outros gases reagem com o metal, criando uma camada de óxido (carepa ou descoloração) e potencialmente alterando a química da camada superficial, um processo conhecido como descarbonetação em aços.

Essa contaminação superficial pode ser prejudicial para componentes de alta precisão, exigindo operações de limpeza secundárias caras e difíceis, como retificação ou decapagem química.

A Solução do Vácuo

Ao realizar o processo de recozimento em alto vácuo (muitas vezes abaixo de 5×10⁻² Pascals), praticamente não há moléculas de gás restantes para reagir com a superfície do metal quente.

Isso resulta em uma peça que sai do forno limpa, brilhante e livre de oxidação superficial. Preserva a integridade do material e muitas vezes elimina a necessidade de acabamento pós-tratamento.

Como o Processo de Recozimento se Desenrola

Independentemente do ambiente, o recozimento transforma a estrutura cristalina interna do metal em três estágios distintos à medida que a temperatura aumenta.

Estágio 1: Recuperação

Em temperaturas mais baixas, o processo começa a aliviar as tensões internas dentro da rede cristalina do metal. Este estágio reduz parte da energia de deformação armazenada durante o encruamento sem alterar significativamente a microestrutura.

Estágio 2: Recristalização

À medida que a temperatura aumenta até o ponto alvo, novos cristais (ou grãos) livres de tensão começam a se formar e substituir os deformados criados durante o encruamento. Este é o estágio crítico onde a ductilidade do material é restaurada e sua dureza é significativamente reduzida.

Estágio 3: Crescimento de Grão

Se o material for mantido na temperatura de recozimento por muito tempo, os grãos recém-formados e livres de tensão começarão a se fundir e crescer. Embora isso possa aumentar ainda mais a ductilidade, o crescimento excessivo de grãos pode, às vezes, ser prejudicial a outras propriedades, como a tenacidade, razão pela qual a temperatura e o tempo são tão precisamente controlados em um forno a vácuo.

Compreendendo as Trocas

O recozimento a vácuo é uma técnica poderosa, mas não é a solução universal para todas as aplicações. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Custo e Complexidade

Os fornos a vácuo são máquinas complexas e caras que exigem um investimento de capital significativo e conhecimento especializado para operar e manter. O custo por peça é, portanto, maior do que para o recozimento convencional em forno atmosférico.

Tempos de Ciclo Mais Lentos

Alcançar um alto vácuo requer um período de "bombeamento" antes que o aquecimento possa começar. Além disso, o resfriamento é frequentemente feito lentamente dentro do forno isolado para garantir o máximo alívio de tensão. Esses fatores podem levar a tempos de ciclo gerais mais longos em comparação com outros tratamentos térmicos.

É um Processo de Amolecimento

É crucial lembrar que o recozimento amolece o metal para torná-lo mais dúctil e trabalhável. Não o torna mais duro. Aplicações como lâminas de faca usam o recozimento a vácuo para criar uma estrutura interna perfeita e livre de tensões antes que um processo separado de endurecimento e revenimento seja usado para alcançar a nitidez e tenacidade finais desejadas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do tratamento térmico correto depende inteiramente do seu objetivo final para o material.

- Se o seu foco principal é a máxima pureza e precisão da superfície: O recozimento a vácuo é a escolha superior, pois previne a oxidação e proporciona um acabamento limpo e brilhante, ideal para componentes médicos, aeroespaciais ou eletrônicos.

- Se o seu foco principal é melhorar a conformabilidade para fabricação subsequente: O recozimento a vácuo oferece o máximo alívio de tensão e ductilidade, tornando o material excepcionalmente fácil de estampar, trefilar ou usinar.

- Se o seu foco principal é o alívio de tensão de baixo custo e alto volume: O recozimento atmosférico convencional pode ser mais econômico, desde que alguma oxidação superficial e a necessidade de limpeza subsequente sejam aceitáveis.

Em última análise, escolher o recozimento a vácuo é um investimento na qualidade do material e na confiabilidade do processo.

Tabela Resumo:

| Aspecto | Recozimento a Vácuo | Recozimento Convencional |

|---|---|---|

| Acabamento Superficial | Limpo, brilhante, livre de óxido | Oxidado, requer limpeza |

| Ambiente | Alto vácuo (< 5×10⁻² Pa) | Atmosfera padrão |

| Benefício Principal | Máxima pureza, sem descarbonetação | Menor custo, mais rápido para algumas aplicações |

| Ideal Para | Aeroespacial, médico, eletrônicos | Alto volume, peças menos críticas |

Pronto para aprimorar a qualidade do seu material com tratamento térmico de precisão?

Na KINTEK, somos especializados em equipamentos de laboratório avançados, incluindo soluções de fornos a vácuo, para atender às exigências de laboratórios e instalações de fabricação. Nossa experiência garante que você alcance a pureza superficial superior, o estresse interno reduzido e a trabalhabilidade aprimorada necessários para componentes de alto desempenho.

Entre em contato conosco hoje para discutir como nossas soluções de recozimento a vácuo podem otimizar seu processo e fornecer resultados confiáveis e livres de contaminação. Entre em contato através do nosso formulário de contato – vamos alcançar seus objetivos de material juntos.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Qual é o uso do catalisador no processo de pirólise? Obtenha Precisão e Controle para um Óleo de Maior Qualidade

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza

- Que tipo de ambiente um forno de campânula de alto vácuo fornece? Precisão para Nano-Revestimentos de Plasma

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- Qual o papel de um forno de alta temperatura no tratamento de revestimento de aço? Otimizar Microestrutura e Estabilidade

- Quais condições físicas e químicas essenciais um forno de carbonização de alta temperatura fornece? Domine a Sinterização.

- É possível brasar aço inoxidável com gás MAPP? Sim, com o fluxo e a técnica corretos.