Em essência, um forno de resistência é um forno industrial e de laboratório de alta temperatura que usa eletricidade para gerar calor limpo e precisamente controlado. Seus usos principais são para o tratamento térmico de materiais, experimentos científicos de alta temperatura e vários processos de produção, como sinterização, recozimento e torrefação de pós em dezenas de indústrias.

O valor central de um forno de resistência reside na sua capacidade de converter energia elétrica em energia térmica pura com alta eficiência e precisão, tornando-o indispensável para processos onde o controle de temperatura e um ambiente limpo são críticos.

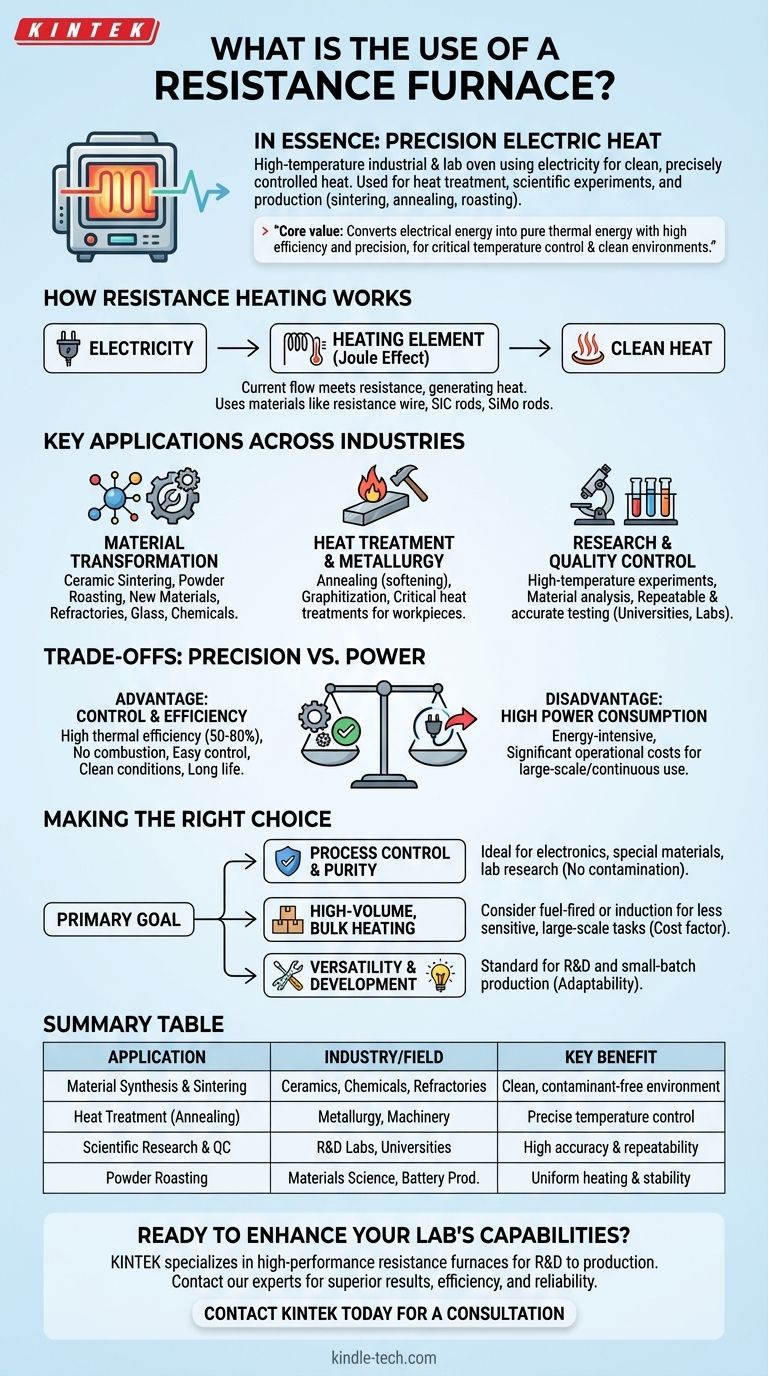

O Princípio Fundamental: Como Funciona o Aquecimento por Resistência

Um forno de resistência opera com base em um princípio físico simples e confiável. Entender isso é fundamental para apreciar seu papel na indústria e ciência modernas.

Conversão de Eletricidade em Calor

A fonte de calor baseia-se no aquecimento Joule. Quando uma corrente elétrica passa por um condutor, a resistência natural do material ao fluxo de eletricidade faz com que ele aqueça. O forno aproveita esse efeito usando componentes especializados que podem suportar temperaturas extremas.

O Papel dos Elementos de Aquecimento

O forno contém elementos de aquecimento elétrico feitos de materiais com alta resistência e altos pontos de fusão. Materiais comuns incluem fio de resistência, hastes de carbeto de silício e hastes de silício-molibdênio. A escolha do elemento depende da temperatura máxima necessária para a aplicação específica.

Principais Aplicações em Diversas Indústrias

A natureza precisa e limpa do aquecimento por resistência elétrica torna este forno uma ferramenta versátil usada em quase todos os campos que exigem altas temperaturas.

Transformação e Síntese de Materiais

Os fornos de resistência são cruciais para criar e modificar materiais. Isso inclui sinterização de cerâmicas, torrefação de pós, desenvolvimento de novos materiais e processamento de refratários, vidro e produtos químicos.

Tratamento Térmico e Metalurgia

Na metalurgia e na fabricação de máquinas, esses fornos são usados para processos que alteram as propriedades físicas dos metais. Aplicações comuns incluem recozimento (para amaciar o metal), grafitação e outros tratamentos térmicos críticos para peças de trabalho exigentes.

Pesquisa e Controle de Qualidade

Universidades, institutos científicos e laboratórios industriais dependem fortemente de fornos de resistência. Eles são usados para experimentos de alta temperatura, análise de materiais e testes de controle de qualidade, onde perfis de temperatura precisos e repetíveis são essenciais.

Entendendo as Compensações: Precisão vs. Potência

Embora incrivelmente úteis, o forno de resistência não é a ferramenta certa para todos os trabalhos. Sua seleção envolve uma clara compensação entre benefícios operacionais e custos.

A Vantagem do Controle e da Eficiência

O maior ponto forte de um forno de resistência é sua alta eficiência térmica, geralmente variando de 50% a 80%. Como não há combustão, o sistema térmico é fácil de controlar, as condições de trabalho são limpas e o próprio forno tem uma longa vida útil operacional.

A Desvantagem do Alto Consumo de Energia

O principal inconveniente é o seu alto consumo de energia. Converter eletricidade diretamente em calor é um processo intensivo em energia, o que pode levar a custos operacionais significativos, especialmente para operações contínuas ou de grande escala.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de aquecimento correta depende inteiramente do seu objetivo principal. Um forno de resistência se destaca em cenários específicos.

- Se o seu foco principal é o controle de processo e a pureza do material: O forno de resistência é ideal para aplicações em eletrônicos, materiais especiais e pesquisa laboratorial onde a contaminação por combustão é inaceitável e a temperatura deve ser exata.

- Se o seu foco principal é o aquecimento de material a granel de alto volume: O alto custo de energia pode tornar outras tecnologias, como fornos a combustível ou de indução, uma escolha mais econômica para tarefas de fusão ou aquecimento em larga escala menos sensíveis.

- Se o seu foco principal é versatilidade e desenvolvimento: O forno de resistência é um padrão para P&D e produção em pequenos lotes devido à sua adaptabilidade a diferentes materiais e processos.

Em última análise, um forno de resistência é a ferramenta definitiva quando a precisão e a qualidade do produto final justificam o custo da energia necessária para criá-lo.

Tabela de Resumo:

| Aplicação | Indústria/Campo | Benefício Principal |

|---|---|---|

| Síntese e Sinterização de Materiais | Cerâmicas, Produtos Químicos, Refratários | Ambiente limpo e livre de contaminantes |

| Tratamento Térmico (Recozimento, etc.) | Metalurgia, Maquinaria | Controle preciso de temperatura para propriedades do material |

| Pesquisa Científica e Controle de Qualidade | Laboratórios de P&D, Universidades | Alta precisão e repetibilidade para experimentos |

| Torrefação de Pós e Grafitação | Ciência dos Materiais, Produção de Baterias | Aquecimento uniforme e estabilidade do processo |

Pronto para aprimorar as capacidades do seu laboratório com calor limpo e preciso?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo uma ampla gama de fornos de resistência projetados para sua aplicação específica — desde P&D e síntese de materiais até controle de qualidade e produção. Nossos especialistas podem ajudá-lo a selecionar o forno ideal para alcançar resultados superiores, melhorar a eficiência e garantir a confiabilidade do processo.

Entre em contato com nossa equipe hoje mesmo para uma consulta personalizada e descubra a diferença KINTEK em excelência laboratorial!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Quais são as desvantagens da recozimento? As Trocas Críticas em Resistência e Custo do Material

- Pode ocorrer um arco em vácuo? Descubra os Perigos Ocultos dos Sistemas de Vácuo de Alta Tensão

- O que é sinterização em hidrogênio? Alcance Pureza e Resistência Superiores em Peças Metálicas

- Qual é a temperatura de um forno de recozimento? Dominando o Controle Térmico de Precisão para Seus Materiais

- Qual é o papel das fornalhas de alta temperatura na preparação de sal de cloreto fundido? Domine a Pureza e a Desidratação

- Qual é a função do tratamento térmico? Adaptar as propriedades do metal para um desempenho superior

- Qual é o papel de um forno de secagem a vácuo industrial na síntese de Y3Si2C2? Prevenir a oxidação e garantir a pureza

- Por que um forno de secagem a vácuo é necessário para o tratamento do pó WTaVTiZrx? Obtenha Revestimento a Laser de Alta Densidade e Livre de Defeitos