Em sua essência, a pulverização catódica por magnetron é um pilar industrial para a criação de películas finas de alto desempenho. É uma técnica de deposição física de vapor (PVD) usada para revestir uma vasta gama de materiais, ou substratos, com uma fina camada de outro material. Esses revestimentos são aplicados para alterar as propriedades do substrato, possibilitando aplicações que vão desde microchips e painéis solares até ferramentas resistentes ao desgaste e implantes médicos.

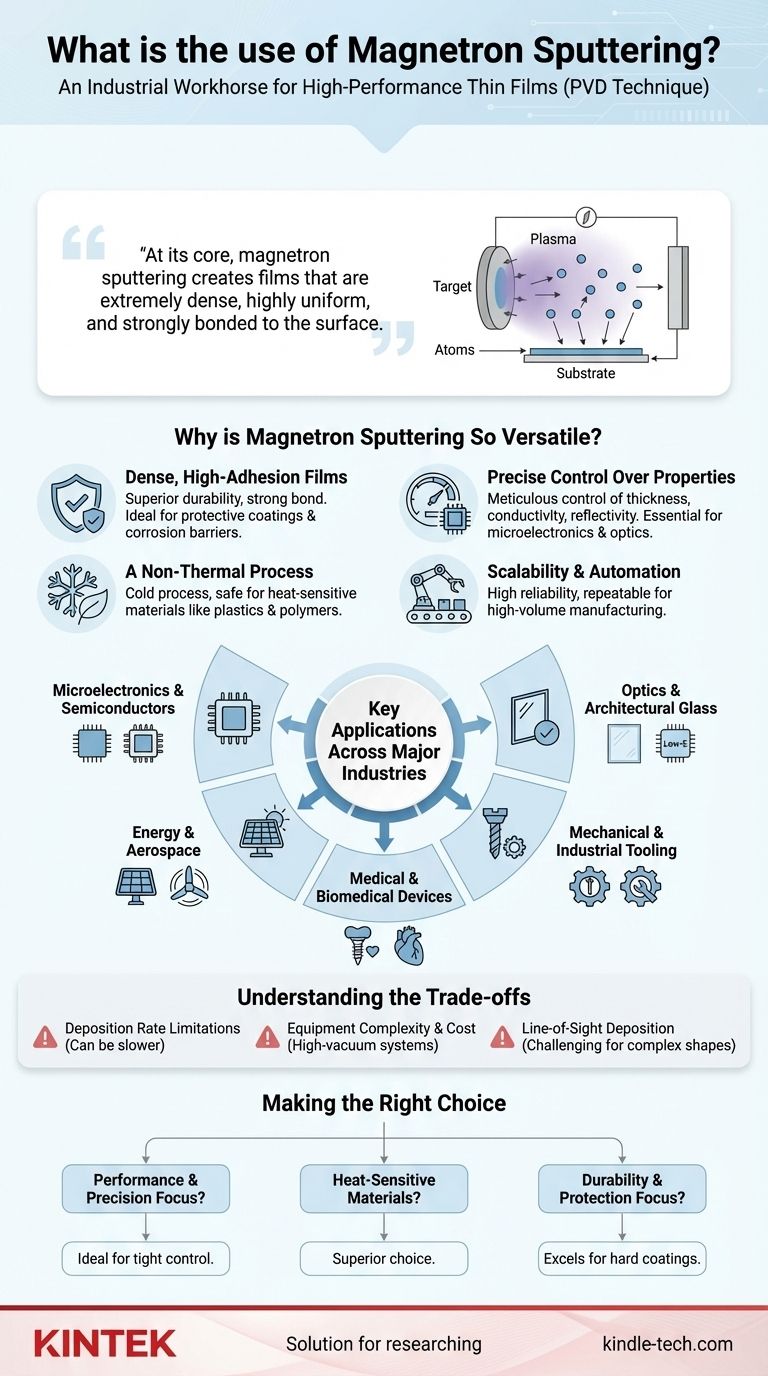

O verdadeiro valor da pulverização catódica por magnetron reside não apenas na ampla gama de revestimentos que pode produzir, mas na sua capacidade de fazê-lo com controle excepcional. Permite a criação de películas que são extremamente densas, altamente uniformes e fortemente ligadas à superfície, tornando-a o método preferido quando a qualidade e o desempenho do revestimento são críticos.

A Base: Por Que a Pulverização Catódica por Magnetron é Tão Versátil?

A adoção generalizada da pulverização catódica por magnetron deve-se a algumas capacidades fundamentais que a tornam excepcionalmente adequada para aplicações industriais exigentes. Ela oferece um nível de precisão e qualidade que outros métodos muitas vezes não conseguem igualar em grande escala.

Criação de Películas Densas e de Alta Adesão

Uma das vantagens mais significativas da pulverização catódica é a alta energia cinética dos átomos depositados. Essa energia resulta em películas incrivelmente densas e que aderem fortemente ao substrato.

Isso a torna ideal para aplicações de proteção, como a criação de barreiras de vapor ou camadas resistentes à corrosão que devem suportar ambientes agressivos.

Controle Preciso das Propriedades da Película

A pulverização catódica por magnetron permite um controle meticuloso sobre a espessura, composição e estrutura de uma película. Essa precisão é essencial para ajustar as características funcionais de um material.

Os engenheiros podem ajustar a condutividade elétrica, a refletividade ou transparência ótica e até mesmo as propriedades magnéticas de um revestimento. É por isso que é fundamental para a produção de películas semitransparentes em vidros arquitetônicos e camadas condutoras em circuitos integrados.

Um Processo de Revestimento Não Térmico

Ao contrário de alguns métodos de deposição que dependem de altas temperaturas para evaporar o material, a pulverização catódica por magnetron é um processo não térmico, ou "frio".

Esta é uma vantagem crucial para revestir materiais sensíveis ao calor, como plásticos, polímeros e componentes eletrônicos delicados que seriam danificados ou destruídos por técnicas de alta temperatura.

Escalabilidade e Automação

O processo é altamente confiável e repetível, tornando-o perfeito para a fabricação de grande volume, onde a consistência é fundamental.

Os sistemas de pulverização catódica por magnetron são bem adaptados à automação, o que os torna um pilar em indústrias como a de semicondutores e a de fabricação de discos rígidos, que exigem alto rendimento e defeitos mínimos.

Aplicações Principais em Grandes Indústrias

A combinação de controle, qualidade e versatilidade tornou a pulverização catódica por magnetron indispensável em diversos campos de alta tecnologia.

Microeletrônica e Semicondutores

Este é um caso de uso principal. A pulverização catódica é usada para depositar as finas camadas metálicas e isolantes que formam a intrincada fiação dentro de microchips, processadores de computador e dispositivos de memória. Também é usada na fabricação de telas planas.

Ótica e Vidro Arquitetônico

A tecnologia é usada para aplicar revestimentos multicamadas em vidro que podem refletir a radiação infravermelha (calor) enquanto permitem a passagem da luz visível. Esta é a base do vidro de baixa emissividade (Low-E) usado em edifícios energeticamente eficientes. Também é usada para revestimentos antirreflexo e acabamentos decorativos.

Ferramentas Mecânicas e Industriais

Para a indústria de usinagem, a pulverização catódica cria revestimentos super-duros, resistentes ao desgaste e de baixo atrito em ferramentas de corte, brocas e componentes industriais. Esses revestimentos estendem drasticamente a vida útil e melhoram o desempenho das ferramentas.

Dispositivos Médicos e Biomédicos

A biocompatibilidade e a durabilidade das películas pulverizadas são críticas na medicina. As aplicações incluem a criação de revestimentos anti-rejeição em implantes, camadas condutoras em dispositivos de angioplastia e superfícies duráveis para implantes dentários.

Energia e Aeroespacial

No setor de energia, a pulverização catódica por magnetron é usada para depositar as camadas funcionais em células solares. Na aeroespacial, ela fornece revestimentos protetores para componentes como pás de turbinas a gás e é usada para depositar películas funcionais e leves em ligas de magnésio.

Entendendo as Compensações (Trade-offs)

Embora poderosa, a pulverização catódica por magnetron não é a solução universal para todas as necessidades de revestimento. Entender suas limitações é fundamental para tomar uma decisão informada.

Limitações da Taxa de Deposição

Em comparação com métodos mais simples, como a evaporação térmica, a pulverização catódica por magnetron pode ser um processo mais lento. Para aplicações onde um revestimento espesso é necessário rapidamente e a precisão é menos crítica, outros métodos podem ser mais econômicos.

Complexidade e Custo do Equipamento

Os sistemas de pulverização catódica envolvem câmaras de alto vácuo, ímãs potentes e fontes de alimentação sofisticadas. Isso representa um investimento de capital significativo e requer conhecimento especializado para operar e manter de forma eficaz.

Deposição por Linha de Visada

A pulverização catódica é um processo de "linha de visada", o que significa que o material de revestimento viaja em linha reta da fonte (alvo) para o substrato. Isso pode dificultar o revestimento uniforme de formas complexas e tridimensionais sem sistemas avançados de rotação e manipulação do substrato.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se a pulverização catódica por magnetron é a abordagem correta depende inteiramente dos requisitos específicos do seu produto final.

- Se o seu foco principal é desempenho e precisão: A pulverização catódica por magnetron é ideal para criar películas densas e uniformes onde propriedades como condutividade elétrica ou transparência ótica devem ser estritamente controladas.

- Se o seu foco principal é revestir materiais sensíveis ao calor: Sua natureza não térmica a torna uma escolha superior para depositar películas de alta qualidade em plásticos, polímeros e outros componentes delicados.

- Se o seu foco principal é durabilidade e proteção: A tecnologia se destaca na produção de revestimentos duros, resistentes ao desgaste e à corrosão que formam uma ligação excepcionalmente forte com o substrato.

Em última análise, a pulverização catódica por magnetron é o processo industrial de referência quando o desempenho, a qualidade e a precisão de uma película fina são inegociáveis.

Tabela de Resumo:

| Vantagem Principal | Benefício Primário | Aplicação Ideal |

|---|---|---|

| Películas Densas e de Alta Adesão | Durabilidade superior e forte ligação ao substrato | Revestimentos protetores, barreiras contra corrosão |

| Controle Preciso | Propriedades elétricas, óticas e magnéticas ajustáveis | Microeletrônica, vidro arquitetônico |

| Processo Não Térmico | Seguro para materiais sensíveis ao calor (plásticos, polímeros) | Dispositivos médicos, eletrônicos delicados |

| Escalabilidade e Automação | Fabricação consistente e de alto volume | Produção de semicondutores, discos rígidos |

Pronto para elevar seu produto com películas finas de alto desempenho? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para pulverização catódica por magnetron, atendendo indústrias desde a microeletrônica até dispositivos médicos. Nossas soluções oferecem a precisão, durabilidade e escalabilidade que seu laboratório exige. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades de revestimento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis