Embora seja uma técnica poderosa para deposição em baixa temperatura, a Deposição Química a Vapor Assistida por Plasma (PECVD) apresenta desvantagens significativas relacionadas a potenciais danos ao material, contaminação do filme e aumento da complexidade do processo. Ao contrário dos métodos puramente térmicos, o uso de um plasma energético, embora benéfico, é também a fonte de suas principais desvantagens.

O principal desafio da PECVD é uma compensação direta: o plasma que permite temperaturas de processamento mais baixas também pode bombardear o filme em crescimento, introduzir impurezas e criar estruturas de material não ideais que são menos comuns na CVD térmica de alta temperatura.

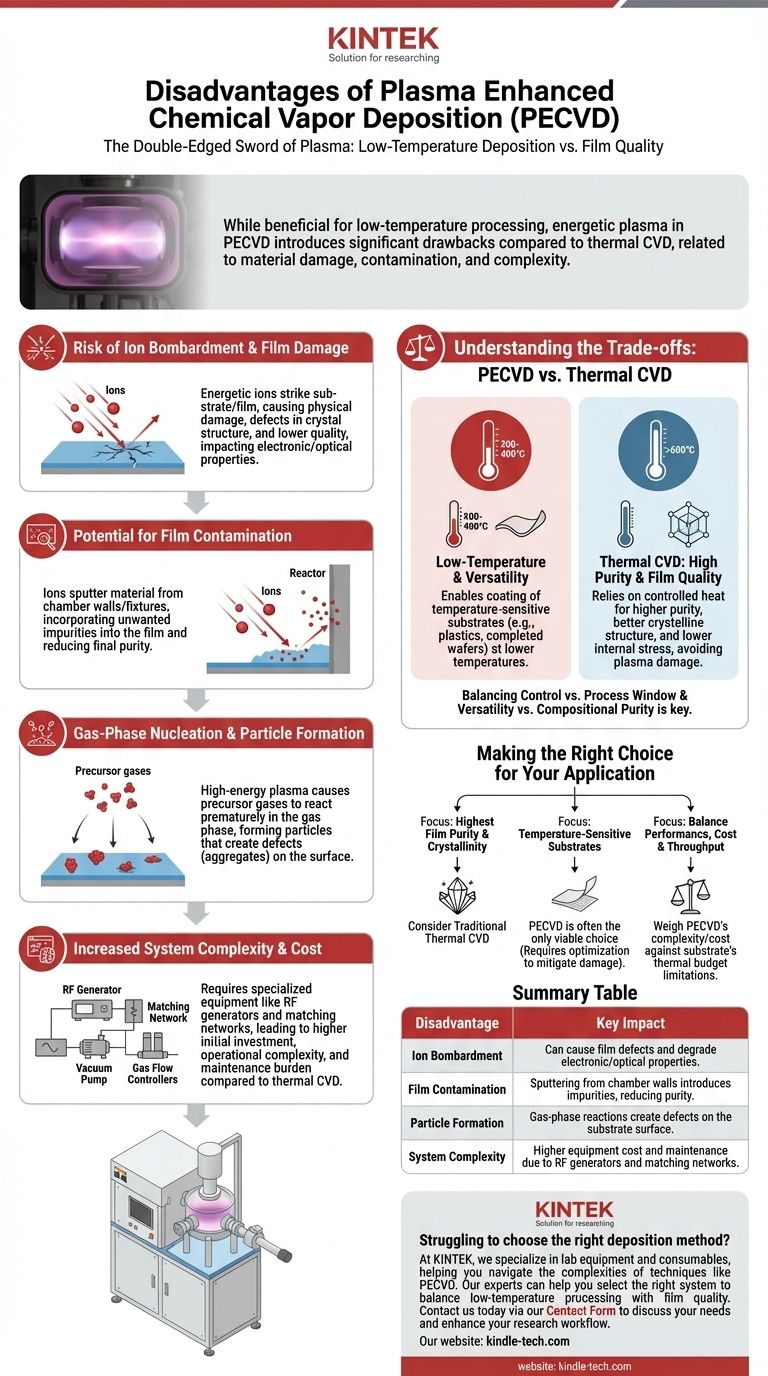

O Desafio Central: A Espada de Dois Gumes do Plasma

A diferença fundamental entre a PECVD e a Deposição Química a Vapor (CVD) térmica convencional é a fonte de energia. Onde a CVD térmica usa calor para impulsionar reações químicas, a PECVD usa um gás energizado, ou plasma. Este plasma é tanto a principal vantagem quanto a fonte de suas principais desvantagens.

Risco de Bombardeamento Iônico e Danos ao Filme

Em um ambiente de plasma, íons carregados são acelerados e podem atingir a superfície do substrato e do filme em crescimento com energia significativa.

Este bombardeamento físico pode criar defeitos na estrutura cristalina do filme, levando a um material de menor qualidade. Em aplicações sensíveis, isso pode impactar negativamente as propriedades eletrônicas ou ópticas da camada depositada.

Potencial de Contaminação do Filme

Os mesmos íons energéticos que podem danificar o filme também podem pulverizar material das paredes da câmara do reator ou dos acessórios do eletrodo.

Este material pulverizado pode então ser incorporado ao filme em crescimento como uma impureza indesejada. Isso reduz a pureza do material final, uma vantagem chave frequentemente buscada com os processos de CVD.

Nucleação em Fase Gasosa e Formação de Partículas

O ambiente de alta energia do plasma pode, às vezes, fazer com que os gases precursores reajam e formem partículas na fase gasosa antes mesmo de atingirem o substrato.

Essas partículas podem cair na superfície, criando defeitos conhecidos como agregados ou inclusões. Este é um desafio comum em muitos processos de CVD, mas pode ser particularmente pronunciado em um ambiente de plasma reativo, comprometendo a integridade dos materiais a granel.

Aumento da Complexidade do Sistema

Um sistema PECVD é inerentemente mais complexo do que um forno CVD térmico. Requer equipamento especializado para gerar e sustentar o plasma.

Isso inclui geradores de energia de RF ou micro-ondas, redes de casamento de impedância e designs de câmara de vácuo mais sofisticados. Essa complexidade adicionada aumenta tanto o custo inicial do equipamento quanto a carga de manutenção contínua.

Compreendendo as Compensações: PECVD vs. CVD Térmica

Escolher a PECVD raramente se trata de ser universalmente "melhor" ou "pior" do que outros métodos. A decisão depende da compreensão de suas compensações específicas, especialmente quando comparada à sua contraparte térmica.

Temperatura vs. Qualidade do Filme

A principal razão para usar a PECVD é sua capacidade de depositar filmes em temperaturas muito mais baixas (por exemplo, 200-400°C) do que a CVD térmica (muitas vezes >600°C). Isso torna possível revestir substratos sensíveis à temperatura, como plásticos ou wafers semicondutores totalmente fabricados.

No entanto, essa vantagem tem um custo. A CVD térmica, que depende do calor controlado, frequentemente produz filmes com maior pureza, melhor estrutura cristalina e menor tensão interna, porque evita os efeitos prejudiciais do bombardeamento iônico.

Controle vs. Janela de Processo

Embora todos os processos de CVD ofereçam um alto grau de controle, a janela de processo para alcançar um filme de alta qualidade na PECVD pode ser mais estreita e complexa.

Os engenheiros devem equilibrar cuidadosamente o fluxo de gás, pressão, potência do plasma, frequência e temperatura. Um pequeno desvio em um parâmetro pode impactar significativamente as propriedades finais do filme, tornando a otimização do processo mais desafiadora do que em um sistema puramente térmico.

Versatilidade vs. Pureza Composicional

A natureza de baixa temperatura da PECVD a torna versátil para uma ampla gama de substratos. No entanto, a síntese de materiais multicomponentes pode ser desafiadora.

Variações na forma como diferentes gases precursores reagem dentro do plasma podem levar a uma composição de filme heterogênea ou não estequiométrica, um problema que é frequentemente mais fácil de gerenciar com a cinética mais previsível das reações térmicas.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha entre PECVD e outro método de deposição deve ser impulsionada pelos requisitos inegociáveis do seu produto final.

- Se o seu foco principal é a mais alta pureza e cristalinidade possível do filme: Considere a CVD térmica tradicional, pois a ausência de bombardeamento de plasma minimiza defeitos e impurezas.

- Se o seu foco principal é a deposição em substratos sensíveis à temperatura: A PECVD é frequentemente a única escolha viável, e seu esforço deve ser na otimização dos parâmetros do plasma para mitigar potenciais danos ao filme.

- Se o seu foco principal é equilibrar desempenho com custo de fabricação e rendimento: Você deve pesar a maior complexidade e custo do equipamento PECVD contra as limitações de orçamento térmico do seu substrato.

Compreender essas compensações inerentes é a chave para alavancar as capacidades de baixa temperatura da PECVD, controlando seus desafios únicos.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Bombardeamento Iônico | Pode causar defeitos no filme e degradar as propriedades eletrônicas/ópticas. |

| Contaminação do Filme | A pulverização das paredes da câmara introduz impurezas, reduzindo a pureza. |

| Formação de Partículas | Reações em fase gasosa criam defeitos na superfície do substrato. |

| Complexidade do Sistema | Maior custo de equipamento e manutenção devido a geradores de RF e redes de casamento. |

Com dificuldades para escolher o método de deposição certo para sua aplicação?

Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório, ajudando você a navegar pelas complexidades de técnicas como a PECVD. Nossos especialistas podem ajudá-lo a selecionar o sistema certo para equilibrar o processamento em baixa temperatura com a qualidade do filme, garantindo que seu laboratório alcance resultados ótimos.

Entre em contato conosco hoje através do nosso [#ContactForm] para discutir suas necessidades específicas e descobrir como nossas soluções podem aprimorar seus fluxos de trabalho de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme