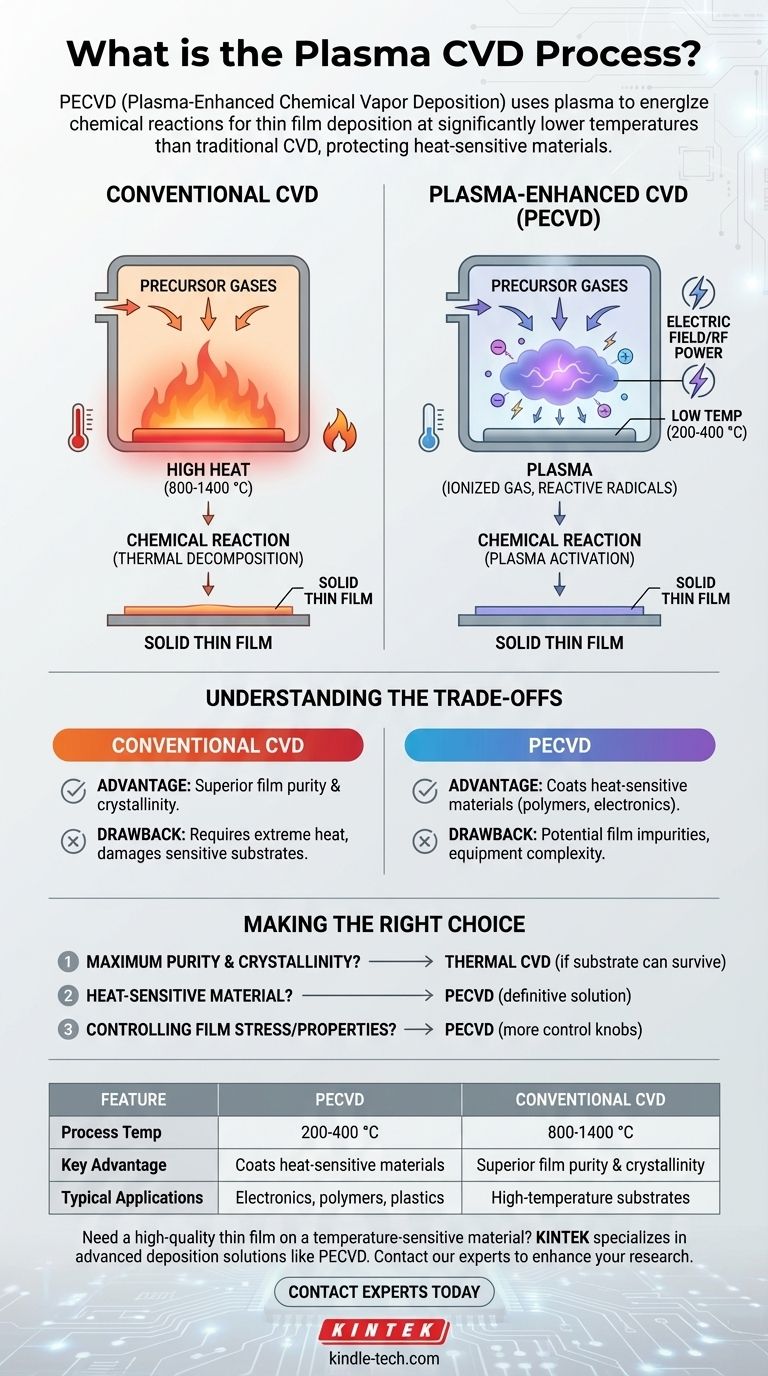

Em resumo, o processo de Deposição Química de Vapor Aprimorada por Plasma (PECVD) é um método para depositar filmes finos em uma superfície usando um plasma para energizar a reação química. Diferentemente da Deposição Química de Vapor (CVD) tradicional, que depende de temperaturas muito altas para decompor os gases, a PECVD usa um gás ionizado (um plasma) para criar moléculas altamente reativas. Isso permite que a deposição do filme ocorra em temperaturas significativamente mais baixas.

A principal vantagem de usar plasma é que ele substitui a necessidade de calor extremo. Essa diferença fundamental permite que a PECVD reveste materiais, como plásticos ou componentes eletrônicos complexos, que seriam danificados ou destruídos pelas altas temperaturas da CVD convencional.

A Fundação: Entendendo a CVD Convencional

Para entender o que torna a variante de plasma única, devemos primeiro entender os princípios fundamentais da Deposição Química de Vapor (CVD).

Os Ingredientes Básicos

O processo de CVD começa com alguns componentes chave. Você precisa de um substrato, que é o material que você deseja revestir, e um ou mais gases precursores, que contêm os átomos que formarão o filme final.

O Ambiente de Deposição

Esses materiais são colocados dentro de uma câmara de reação selada. O ambiente da câmara, incluindo pressão e temperatura, é precisamente controlado. Para a CVD térmica convencional, o substrato é aquecido a temperaturas muito altas, geralmente entre 800 °C e 1400 °C.

A Reação Química

Quando os gases precursores são introduzidos na câmara quente, a energia térmica faz com que eles reajam ou se decomponham na superfície do substrato. Essa reação química resulta na formação de um filme fino sólido no substrato, enquanto quaisquer gases residuais são removidos da câmara.

Como o Plasma Altera o Processo

A Deposição Química de Vapor Aprimorada por Plasma segue o mesmo princípio geral, mas introduz uma nova ferramenta poderosa para impulsionar a reação: o plasma.

O que é um Plasma?

Um plasma é frequentemente chamado de quarto estado da matéria. É um gás que foi energizado, tipicamente por um forte campo elétrico ou eletromagnético (como micro-ondas), fazendo com que seus átomos se quebrem em uma mistura de íons carregados e radicais livres altamente reativos.

O Papel do Plasma na Deposição

Na PECVD, esse plasma é usado para decompor os gases precursores. Os radicais energéticos e os íons criados dentro do plasma são extremamente reativos, muito mais do que as moléculas de gás estáveis à temperatura ambiente.

Como esses radicais gerados pelo plasma já são tão reativos, eles não precisam de calor extremo para formar um filme no substrato. Eles reagem e se ligam prontamente à superfície mesmo em temperaturas muito mais baixas, tipicamente 200-400 °C.

Entendendo as Compensações

A escolha entre a CVD térmica convencional e a PECVD envolve uma troca crítica entre a temperatura do processo e a qualidade final do filme.

Vantagem: Processamento a Baixa Temperatura

O benefício mais significativo da PECVD é sua baixa temperatura de operação. Isso abre a porta para a deposição de filmes de alta qualidade em substratos sensíveis à temperatura, como polímeros, plásticos e dispositivos semicondutores complexos com camadas metálicas existentes que derreteriam nas temperaturas da CVD térmica.

Desvantagem: Potenciais Impurezas no Filme

A temperatura mais baixa e o uso de precursores contendo hidrogênio (como silano, SiH₄) significam que os filmes de PECVD podem, às vezes, conter uma concentração maior de impurezas, particularmente hidrogênio. Isso pode afetar a densidade, a tensão e as propriedades elétricas do filme em comparação com um filme crescido a alta temperatura.

Desvantagem: Complexidade do Equipamento

Gerar e sustentar um plasma estável requer equipamento adicional, como fontes de alimentação de RF e redes de casamento. Isso torna os sistemas de PECVD mais complexos e potencialmente mais caros do que algumas configurações de CVD térmica mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar PECVD ou outro método depende inteiramente dos requisitos do seu substrato e das propriedades desejadas do filme final.

- Se o seu foco principal for a máxima pureza e cristalinidade do filme: A CVD térmica é frequentemente a escolha superior, desde que seu substrato possa suportar o calor extremo.

- Se o seu foco principal for depositar um filme em um material sensível ao calor: A PECVD é a solução definitiva e necessária, pois evita danos térmicos.

- Se o seu foco principal for controlar a tensão do filme ou as propriedades mecânicas: A PECVD oferece mais controles (como potência e frequência do plasma) para ajustar as características finais do filme.

Em última análise, entender o papel do plasma é fundamental para selecionar a ferramenta de fabricação correta para a tarefa específica em questão.

Tabela de Resumo:

| Característica | CVD Aprimorada por Plasma (PECVD) | CVD Térmica Convencional |

|---|---|---|

| Temperatura do Processo | 200-400 °C | 800-1400 °C |

| Vantagem Principal | Reveste materiais sensíveis ao calor | Pureza e cristalinidade superiores do filme |

| Aplicações Típicas | Eletrônicos, polímeros, plásticos | Substratos de alta temperatura |

Precisa depositar um filme fino de alta qualidade em um material sensível à temperatura?

A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções para processos de deposição avançados como a PECVD. Nossa experiência pode ajudá-lo a selecionar o sistema certo para aprimorar sua pesquisa e desenvolvimento, garantindo propriedades precisas do filme e protegendo substratos delicados.

Entre em contato com nossos especialistas hoje mesmo para discutir como a PECVD pode beneficiar sua aplicação específica!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

As pessoas também perguntam

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas