Em sua essência, a maneira mais eficaz de economizar energia em um forno elétrico a arco (EAF) não é usando um único tipo de material, mas sim mudando estrategicamente a fonte de energia da eletricidade. Isso é alcançado maximizando o uso de materiais que fornecem energia química, como carbono, e unidades de ferro alternativas com alto calor sensível, como ferro-gusa quente, ou valor de combustível, como Ferro Reduzido Direto (DRI).

A estratégia fundamental para a economia de energia em EAF é substituir a cara energia elétrica por energia química mais eficiente e econômica. Sua escolha de materiais de carga é a alavanca principal que você tem para controlar essa substituição.

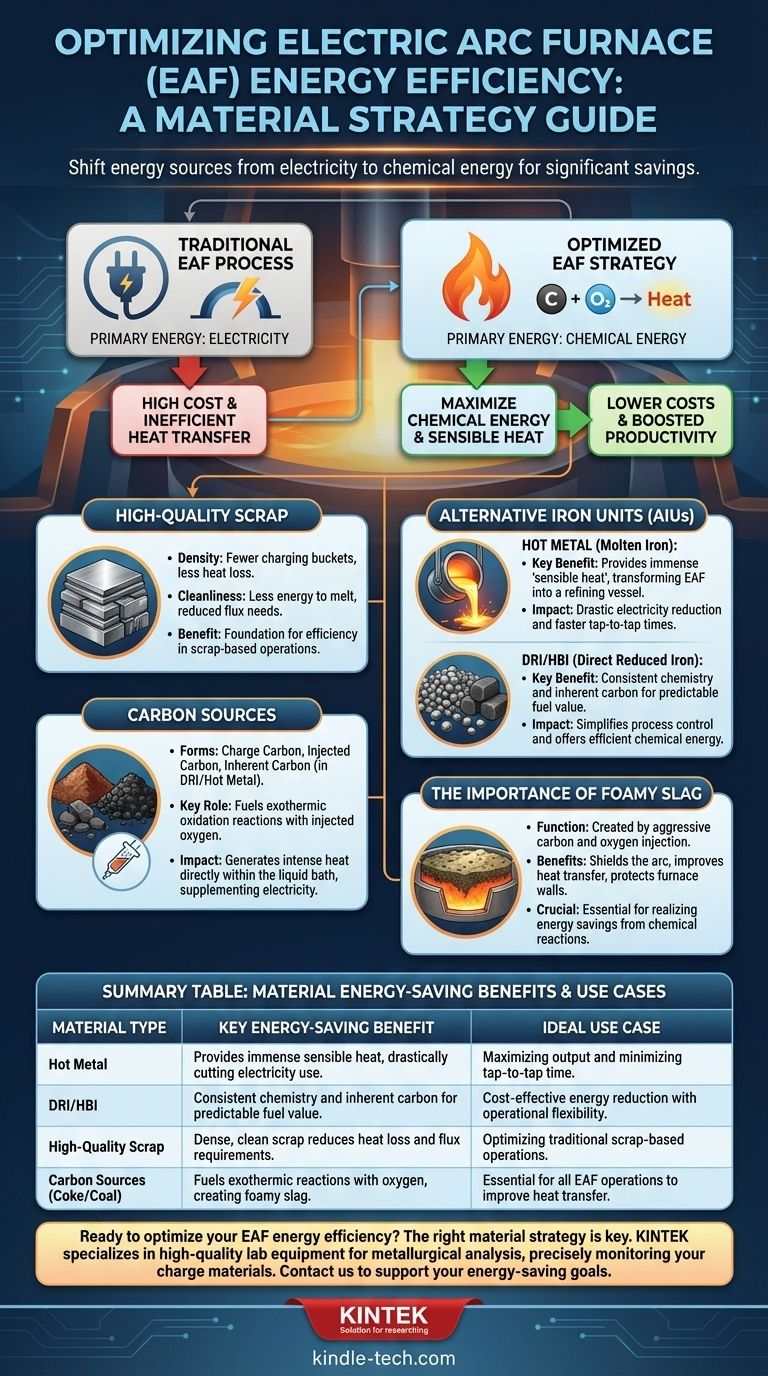

O Papel Duplo da Energia: Elétrica vs. Química

Para entender a seleção de materiais, você deve primeiro entender os dois tipos de energia em jogo em um EAF moderno. O objetivo é otimizar o equilíbrio entre eles.

Os Limites da Energia Elétrica

O "arco" no Forno Elétrico a Arco refere-se à corrente elétrica maciça que derrete a carga metálica. Esta é a principal fonte de energia em projetos tradicionais.

No entanto, depender apenas da eletricidade tem desvantagens. É frequentemente o componente mais caro do custo de fabricação de aço, e transferir calor do arco para todo o banho de aço pode ser ineficiente, especialmente sem uma cobertura de escória adequada.

Desbloqueando a Energia Química

Os EAFs modernos complementam a entrada elétrica com energia química derivada de reações exotérmicas (que liberam calor) dentro do forno. Esta é a chave para economias significativas de energia.

A reação mais importante é a oxidação do carbono. Ao injetar oxigênio (O₂) para reagir com o carbono (C) dos materiais de carga, você gera calor intenso diretamente dentro do banho líquido, reduzindo significativamente a entrada elétrica necessária.

Materiais Chave para Maximizar a Eficiência Energética

Sua escolha de material impacta diretamente sua capacidade de alavancar a energia química e melhorar a eficiência térmica geral.

1. Sucata de Alta Qualidade

A qualidade da sua sucata de aço é a base.

- Densidade: Usar sucata pesada e densa permite um número menor de caçambas de carga. Isso reduz o tempo em que o teto do forno fica aberto, minimizando a perda de calor e melhorando a produtividade.

- Limpeza: Sucata limpa, livre de sujeira, óleo e não-metálicos, requer menos energia para derreter e reduz a necessidade de fundentes para gerenciar escória indesejada, economizando custos de energia e material.

2. Unidades de Ferro Alternativas (AIUs)

As AIUs são fontes de ferro além da sucata e são críticas para operações de alta eficiência.

Ferro-Gusa Quente: A Maior Economia de Energia

Carregar ferro-gusa líquido (ferro fundido de um alto-forno ou outro fundidor) oferece a maior oportunidade de economia de energia.

O material já está fundido, trazendo imenso "calor sensível" para o forno. Isso transforma o EAF de uma unidade de fusão em um vaso de refino, cortando drasticamente o consumo de eletricidade e os tempos de vazamento a vazamento.

DRI/HBI: Química Consistente e Valor de Combustível

Ferro Reduzido Direto (DRI) e sua forma compactada, Ferro Briquetado a Quente (HBI), são excelentes materiais de economia de energia.

Eles têm uma composição química conhecida e consistente, o que simplifica o controle do processo. Crucialmente, eles contêm uma quantidade controlada de carbono que atua como uma fonte de combustível previsível e altamente eficiente quando combinada com injeção de oxigênio.

3. Fontes de Carbono

O carbono não é apenas um elemento no aço; é um combustível primário no EAF. Ele pode ser introduzido de várias formas:

- Carbono de Carga: Adicionado com a carga de sucata, tipicamente como coque ou carvão.

- Carbono Injetado: Soprado no forno para reagir com o oxigênio e criar uma escória espumante.

- Carbono Inerente: O carbono presente no ferro-gusa quente ou DRI/HBI.

Dominar a injeção de carbono é essencial para criar uma escória espumante, que protege o arco, melhora a transferência de calor para o banho e protege as paredes do forno da radiação, tudo o que contribui para a economia de energia.

Compreendendo as Compensações e Realidades Práticas

Embora esses materiais ofereçam economias de energia significativas, seu uso é regido por restrições práticas e econômicas.

Custo e Disponibilidade

Sucata densa e de alta qualidade tem um preço premium. O uso de ferro-gusa quente só é viável para usinas siderúrgicas integradas com um alto-forno em operação. DRI e HBI têm seus próprios custos de produção e estão sujeitos aos preços e disponibilidade do mercado global.

Complexidade Operacional

Um EAF projetado para carregar ferro-gusa quente ou alimentar continuamente DRI é operacionalmente diferente e mais complexo do que um forno de carga de sucata simples. Requer equipamentos, logística e habilidade do operador especializados.

A Importância da Escória Espumante

Usar agressivamente carbono e oxigênio para energia química sem manter uma escória boa e espumante é contraproducente. Uma escória instável ou fina leva a uma má transferência de calor, desgaste excessivo de refratários e menor rendimento metálico, anulando quaisquer economias de energia potenciais.

Fazendo a Escolha Certa para o Seu Objetivo

A mistura ideal de materiais depende inteiramente da configuração, localização e objetivos estratégicos de sua planta.

- Se seu foco principal é maximizar a produção e minimizar o tempo de vazamento a vazamento: Uma alta porcentagem de ferro-gusa quente na carga é a escolha incomparável, transformando efetivamente seu EAF em um conversor de aço de alta velocidade.

- Se seu foco principal é a redução de energia econômica com flexibilidade operacional: Incorporar uma mistura de DRI/HBI e sucata de alta qualidade, juntamente com injeção proficiente de carbono e oxigênio, é a abordagem mais equilibrada e amplamente adotada.

- Se seu foco principal é otimizar uma operação tradicional baseada em sucata: Priorizar a aquisição de sucata densa e limpa e dominar uma prática de escória espumante é o caminho mais crítico para economizar energia.

Em última análise, economizar energia em um EAF é alcançado vendo seus materiais de carga não apenas como insumos metálicos, mas como componentes chave de uma estratégia energética abrangente.

Tabela de Resumo:

| Tipo de Material | Benefício Chave de Economia de Energia | Caso de Uso Ideal |

|---|---|---|

| Ferro-Gusa Quente | Fornece imenso calor sensível, cortando drasticamente o uso de eletricidade | Maximização da produção e minimização do tempo de vazamento a vazamento |

| DRI/HBI | Química consistente e carbono inerente para valor de combustível previsível | Redução de energia econômica com flexibilidade operacional |

| Sucata de Alta Qualidade | Sucata densa e limpa reduz a perda de calor e os requisitos de fundente | Otimização de operações tradicionais baseadas em sucata |

| Fontes de Carbono (Coque/Carvão) | Alimenta reações exotérmicas com oxigênio, criando escória espumante | Essencial para todas as operações de EAF para melhorar a transferência de calor |

Pronto para otimizar a eficiência energética do seu EAF? A estratégia de material correta é fundamental para reduzir custos e aumentar a produtividade. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para análise metalúrgica, ajudando você a monitorar e controlar com precisão os materiais de carga do seu EAF. Entre em contato conosco hoje para discutir como nossas soluções podem apoiar seus objetivos de economia de energia. Fale com nossos especialistas para aprimorar seu processo de fabricação de aço.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações