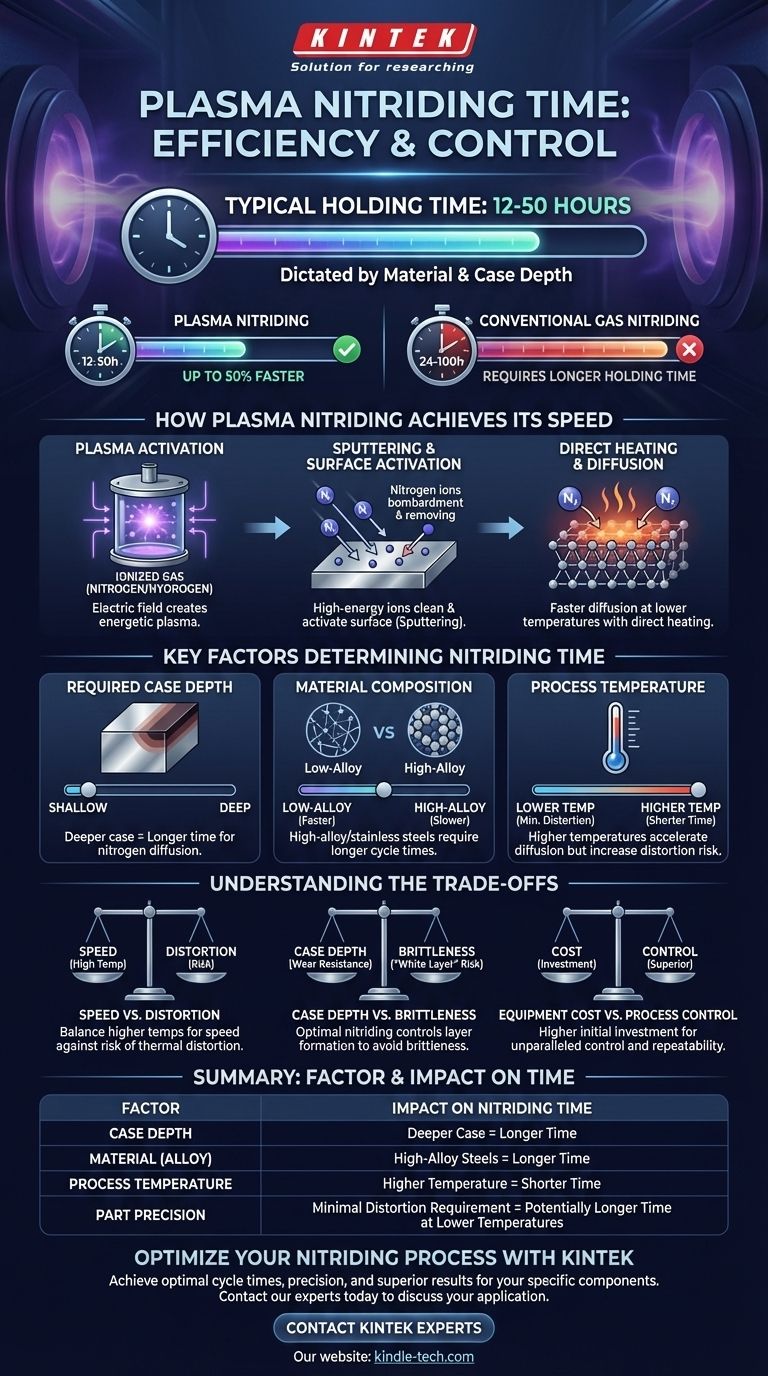

Na nitretação por plasma, o tempo de manutenção geralmente varia de 12 a 50 horas. Essa duração é ditada principalmente pelo material específico que está sendo tratado e pela profundidade de camada necessária para o componente. Uma vantagem chave é a sua eficiência; a nitretação por plasma geralmente requer apenas cerca de metade do tempo de manutenção em comparação com a nitretação a gás convencional para alcançar um resultado semelhante.

Embora o tempo de ciclo de 12 a 50 horas forneça uma base, a verdadeira vantagem da nitretação por plasma reside na sua eficiência e controle. O processo utiliza gás ionizado em vácuo para ativar diretamente a superfície do material, permitindo uma difusão de nitrogênio mais rápida em temperaturas mais baixas e proporcionando resultados superiores com distorção mínima.

Como a Nitretação por Plasma Alcança Sua Velocidade

A eficiência da nitretação por plasma decorre do seu mecanismo físico único, que difere fundamentalmente dos métodos tradicionais a gás ou em banho de sal.

O Papel da Ativação por Plasma

A nitretação por plasma é um processo assistido por vácuo. As peças a serem tratadas são carregadas em uma câmara e formam o cátodo (eletrodo negativo), enquanto a parede do forno atua como o ânodo (eletrodo positivo).

Após evacuar a câmara, uma mistura precisa de gás nitrogênio e hidrogênio é introduzida. Um campo elétrico aplicado ioniza esse gás, criando um estado de matéria brilhante e energizado conhecido como plasma.

Pulverização Catódica (Sputtering) e Ativação da Superfície

Os íons de nitrogênio dentro do plasma são acelerados pelo campo elétrico e atingem a superfície da peça com alta energia. Esse bombardeio, conhecido como pulverização catódica (sputtering), limpa a superfície em nível atômico.

Esse efeito de limpeza é fundamental. Ele remove camadas passivas, como o fino filme de óxido no aço inoxidável, que de outra forma inibiriam ou impediriam a nitretação. Essa ativação da superfície cria uma superfície perfeitamente receptiva para a difusão do nitrogênio.

Aquecimento Direto e Difusão

O bombardeio iônico constante também serve como o principal mecanismo de aquecimento, aquecendo apenas a peça, e não todo o forno. Isso é altamente eficiente em termos de energia.

Uma vez que a superfície é ativada e aquecida, os átomos de nitrogênio se difundem prontamente para o material, formando a camada nitretada dura e resistente ao desgaste. O ambiente de plasma ativo acelera significativamente essa taxa de difusão em comparação com os métodos convencionais.

Fatores Chave que Determinam o Tempo de Nitretação

A duração específica de um ciclo de nitretação por plasma não é um número fixo; é uma variável cuidadosamente calculada dependente de vários fatores.

Profundidade de Camada Requerida

O fator mais significativo é a profundidade desejada da camada endurecida, ou "camada". Uma camada mais profunda requer mais tempo para que o nitrogênio se difunda mais profundamente no material.

Composição do Material

Diferentes ligas de aço absorvem nitrogênio em taxas diferentes. Materiais de alta liga, como aços para ferramentas ou certos aços inoxidáveis, geralmente requerem tempos de ciclo mais longos para atingir a dureza e profundidade desejadas em comparação com aços de baixa liga simples.

Temperatura do Processo

A cinética da nitretação é afetada exponencialmente pela temperatura. Temperaturas mais altas aumentam a taxa de difusão do nitrogênio, encurtando o tempo do processo.

No entanto, a capacidade da nitretação por plasma de operar em temperaturas muito baixas (tão baixas quanto 350°C) é uma grande vantagem para minimizar a distorção em peças acabadas.

Compreendendo as Compensações (Trade-offs)

A escolha dos parâmetros corretos envolve o equilíbrio de prioridades concorrentes. A nitretação por plasma oferece uma ampla janela de processo, mas entender as compensações é essencial para o sucesso.

Velocidade vs. Distorção

Operar em temperaturas mais altas encurtará significativamente o tempo de ciclo. No entanto, isso aumenta o risco de distorção térmica, o que pode ser inaceitável para componentes de alta precisão, como engrenagens ou matrizes. Usar uma temperatura mais baixa preserva a estabilidade dimensional, mas estende o tempo do processo.

Profundidade da Camada vs. Fragilidade

Embora uma camada profunda seja frequentemente desejada para resistência ao desgaste, a nitretação excessiva pode levar à formação de uma camada superficial frágil conhecida como "camada branca". A nitretação por plasma oferece controle superior sobre a formação e composição desta camada em comparação com outros métodos, mas é um fator que deve ser gerenciado.

Custo do Equipamento vs. Controle do Processo

Os sistemas de nitretação por plasma representam um investimento de capital maior do que os fornos de nitretação a gás tradicionais. A compensação é um controle, repetibilidade e a capacidade de processar uma gama mais ampla de materiais (como ligas de titânio e níquel) que são difíceis ou impossíveis de tratar com outros métodos, incomparáveis.

Fazendo a Escolha Certa para Sua Aplicação

A otimização do tempo de nitretação por plasma depende inteiramente do objetivo para o seu componente específico.

- Se o seu foco principal for velocidade máxima para aços de baixa liga: Você pode operar na extremidade superior da faixa de temperatura (por exemplo, ~520°C) para reduzir significativamente o tempo de ciclo em comparação com os métodos a gás.

- Se o seu foco principal for distorção mínima em peças de alta precisão: Utilize as capacidades de baixa temperatura da nitretação por plasma (por exemplo, 350-450°C), aceitando um ciclo potencialmente mais longo para preservar a integridade dimensional.

- Se o seu foco principal for o tratamento de aços de alta liga ou inoxidáveis: A nitretação por plasma é a escolha superior, pois seu efeito de pulverização catódica remove automaticamente as camadas de óxido passivas, garantindo uma camada nitretada uniforme e de alta qualidade onde outros métodos falhariam.

Em última análise, a compreensão desses fatores permite que você aproveite a nitretação por plasma não apenas por sua velocidade, mas por sua precisão e controle.

Tabela de Resumo:

| Fator | Impacto no Tempo de Nitretação |

|---|---|

| Profundidade da Camada | Camada mais profunda = Tempo mais longo |

| Material (Liga) | Aços de alta liga = Tempo mais longo |

| Temperatura do Processo | Temperatura mais alta = Tempo mais curto |

| Precisão da Peça | Requisito de distorção mínima = Tempo potencialmente mais longo em temperaturas mais baixas |

Pronto para otimizar seu processo de nitretação por plasma para velocidade, precisão e resultados superiores?

Na KINTEK, somos especializados em soluções avançadas de processamento térmico para laboratórios e manufatura. Se você está trabalhando com aços de alta liga, componentes de precisão que exigem distorção mínima ou precisa atingir uma profundidade de camada específica, nossa experiência e equipamentos podem ajudá-lo a alcançar tempos de ciclo ótimos e qualidade incomparável.

Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e descobrir como a KINTEK pode aprimorar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Por que você usa vácuo no tratamento térmico? Obtenha componentes metálicos impecáveis e de alto desempenho