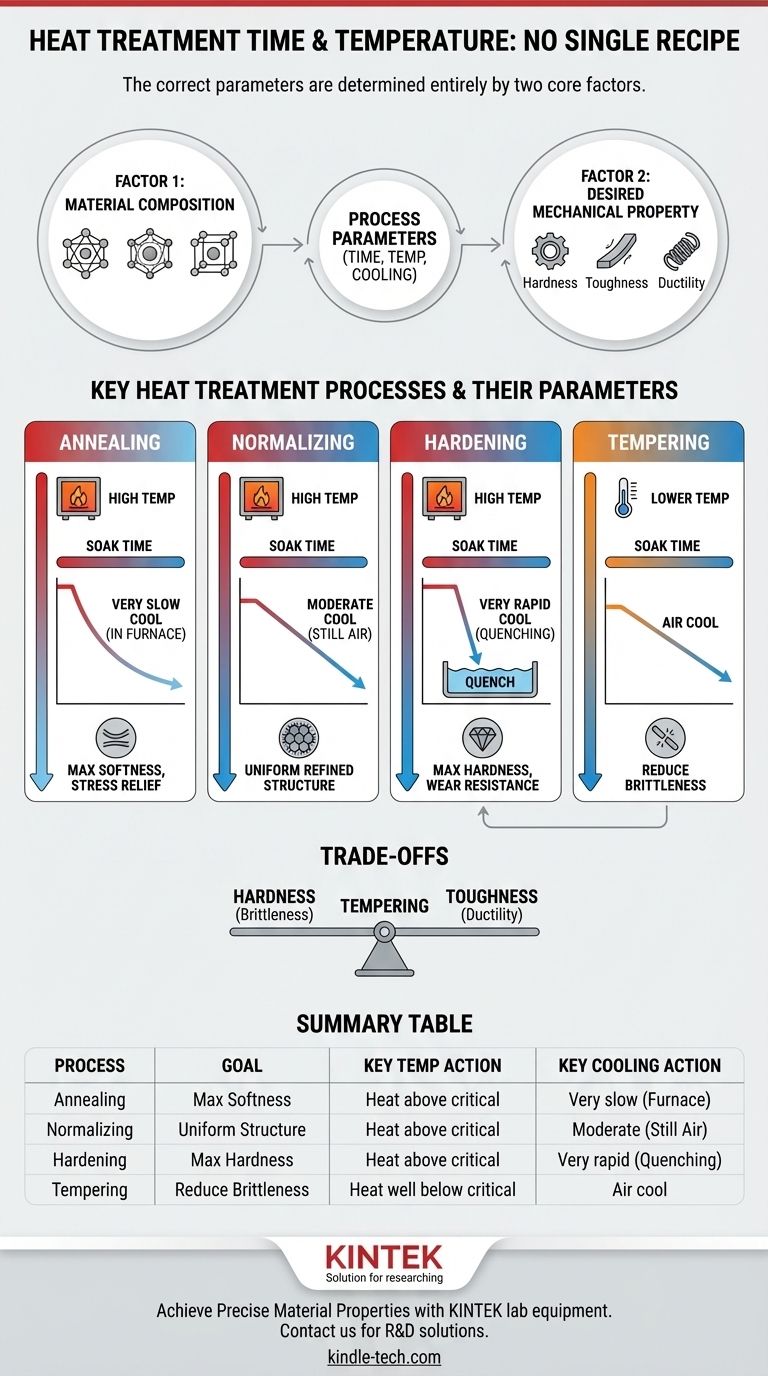

Não existe um tempo e temperatura únicos para o tratamento térmico. Os parâmetros corretos são determinados inteiramente por dois fatores: o material específico que está sendo tratado e as propriedades finais desejadas. Por exemplo, o processo para tornar o aço mais macio para usinagem é fundamentalmente diferente do processo para torná-lo extremamente duro e resistente ao desgaste.

O tratamento térmico não é uma receita única, mas uma família de processos térmicos controlados. O tempo, a temperatura e a taxa de resfriamento específicos são escolhidos com precisão para manipular a microestrutura interna do material, alcançando assim um conjunto de propriedades mecânicas direcionadas, como dureza, tenacidade ou ductilidade.

Os Fatores Essenciais: Material e Resultado Desejado

Para determinar os parâmetros corretos de tratamento térmico, você deve primeiro definir seu material e seu objetivo. Essas duas variáveis ditam cada etapa subsequente do processo.

Fator 1: A Composição do Material

A composição química de uma liga metálica dita suas temperaturas críticas de transformação. Para o aço, o teor de carbono é o elemento mais significativo que influencia como ele responde ao calor.

Um aço ferramenta de alto carbono terá temperaturas críticas diferentes e exigirá um processo diferente de um aço estrutural de baixo carbono. Consulte sempre a ficha técnica específica do material para obter seus diagramas de transformação (como curvas TTT ou CCT), que orientam essas decisões.

Fator 2: A Propriedade Mecânica Desejada

O "porquê" por trás do seu tratamento térmico é a pergunta mais importante. Conforme as referências observam, os objetivos podem variar amplamente, e cada objetivo corresponde a um processo diferente.

Você está tentando aliviar tensões internas da soldagem, aumentar a dureza superficial para resistência ao desgaste ou melhorar a ductilidade para uma operação de conformação? Cada um desses resultados requer um ciclo térmico exclusivo.

Principais Processos de Tratamento Térmico e Seus Parâmetros

Abaixo estão os processos de tratamento térmico mais comuns para aço, ilustrando como o tempo e a temperatura são ajustados para alcançar resultados diferentes.

Recozimento (Annealing): Para Máxima Maciez e Alívio de Tensão

O recozimento é usado para tornar um material o mais macio e dúctil possível, muitas vezes para melhorar sua usinabilidade.

O processo envolve aquecer o aço ligeiramente acima de sua temperatura crítica superior, mantê-lo lá tempo suficiente para que toda a peça atinja essa temperatura (chamado de "tempo de permanência" ou "soaking"), e então resfriá-lo muito lentamente, muitas vezes deixando-o dentro do forno enquanto esfria.

Normalização: Para uma Estrutura Uniforme e Refinada

A normalização é frequentemente realizada após processos de trabalho a quente, como forjamento, para criar uma estrutura de grão mais uniforme e refinada.

Isso envolve aquecer o aço a uma temperatura semelhante à do recozimento, mas a peça é então resfriada ao ar parado. Essa taxa de resfriamento mais rápida produz um material ligeiramente mais duro e mais resistente do que uma peça recozida.

Têmpera (Hardening): Para Máxima Resistência e Resistência ao Desgaste

A têmpera é usada para tornar o aço significativamente mais duro e mais quebradiço. O aço é aquecido acima de sua temperatura crítica e, em seguida, resfriado muito rapidamente em um processo chamado têmpera (quenching). O meio de têmpera (água, salmoura, óleo ou até mesmo ar) é escolhido com base no tipo de aço e na velocidade de resfriamento necessária para atingir a dureza total.

Revenimento (Tempering): Para Reduzir a Fragilidade

Uma peça temperada é frequentemente muito frágil para uso prático. O revenimento é um processo secundário realizado após a têmpera para recuperar alguma tenacidade.

A peça temperada é reaquecida a uma temperatura muito mais baixa, bem abaixo de seu ponto crítico, e mantida por um tempo específico. A temperatura exata de revenimento determina o equilíbrio final entre dureza e tenacidade; uma temperatura mais alta resulta em uma peça mais macia, mas mais tenaz.

Entendendo os Compromissos

O tratamento térmico é um jogo de compromisso. Melhorar uma propriedade, como a dureza, geralmente ocorre em detrimento de outra, como a tenacidade.

O Compromisso Dureza vs. Fragilidade

O principal compromisso no tratamento de aço é entre dureza e tenacidade. O processo de têmpera que cria dureza extrema também cria fragilidade extrema.

O revenimento é a etapa essencial usada para negociar esse compromisso, sacrificando alguma dureza para obter a tenacidade necessária e evitar que a peça se estilhace durante o uso.

O Impacto do Tamanho e da Geometria da Peça

Uma peça grossa e pesada requer um "tempo de permanência" mais longo na temperatura alvo para garantir que o núcleo seja totalmente aquecido. Um tempo de permanência insuficiente resultará em um tratamento térmico desigual.

Além disso, a têmpera rápida pode fazer com que peças finas ou complexas empenem, distorçam ou até rachem devido a tensões térmicas desiguais.

Fazendo a Escolha Certa para o Seu Objetivo

Comece sempre com o resultado desejado. O objetivo dita o processo, que por sua vez dita o tempo, a temperatura e a taxa de resfriamento.

- Se seu foco principal for usinabilidade e alívio de tensões: O recozimento é o seu processo, definido por um resfriamento muito lento a partir de uma temperatura alta.

- Se seu foco principal for dureza máxima e resistência ao desgaste: A têmpera (quenching) seguida de revenimento é a sequência de duas etapas necessária.

- Se seu foco principal for refinar a estrutura de grão após a conformação: A normalização é uma escolha econômica que usa resfriamento ao ar para equilibrar resistência e ductilidade.

- Se seu foco principal for reduzir a fragilidade em uma peça temperada: O revenimento é uma etapa pós-têmpera obrigatória, onde a temperatura é escolhida com precisão para atingir a tenacidade ideal.

Em última análise, selecionar o tempo e a temperatura corretos exige que você primeiro entenda a alteração metalúrgica que pretende criar.

Tabela Resumo:

| Processo | Objetivo | Ação de Temperatura Chave | Ação de Resfriamento Chave |

|---|---|---|---|

| Recozimento (Annealing) | Maciez máxima, alívio de tensão | Aquecer acima da temperatura crítica | Muito lento (no forno) |

| Normalização | Estrutura de grão uniforme e refinada | Aquecer acima da temperatura crítica | Moderado (em ar parado) |

| Têmpera (Hardening) | Dureza máxima, resistência ao desgaste | Aquecer acima da temperatura crítica | Muito rápido (têmpera/quenching) |

| Revenimento (Tempering) | Reduzir a fragilidade após a têmpera | Aquecer bem abaixo da temperatura crítica | Resfriamento ao ar |

Alcance Propriedades de Material Precisas com KINTEK

Navegar pelas complexidades dos parâmetros de tratamento térmico é fundamental para o desempenho do seu produto. Seja seu objetivo dureza máxima, ductilidade aprimorada ou alívio de tensões, o equipamento de laboratório certo é essencial para desenvolver e validar seus processos térmicos.

A KINTEK é especializada em fornos de laboratório, estufas e consumíveis de alta qualidade que fornecem o controle preciso de temperatura e o aquecimento uniforme que sua P&D de tratamento térmico exige. Nossos equipamentos ajudam metalúrgicos, cientistas de materiais e engenheiros de fabricação a replicar com precisão processos industriais em escala laboratorial, garantindo que seu produto final atenda às especificações exatas.

Deixe-nos ajudá-lo a otimizar seus ciclos de tratamento térmico.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e encontrar a solução laboratorial perfeita para suas necessidades.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como os bicos de gás facilitam a reciclagem de energia em fornos de ativação? Aumente a eficiência na produção de carvão ativado

- O que é deposição física de vapor no crescimento de cristais? Domine a Fabricação de Filmes Finos em Nível Atômico

- A radiação ocorre no vácuo? Como a transferência de calor funciona no espaço e em equipamentos de laboratório

- Posso soldar cobre com cobre sem fluxo? O Papel Crítico do Fluxo para uma Ligação Forte

- Qual é a função das fornalhas de alta precisão no tratamento térmico de reatores rápidos? Garantir a integridade do material de grau nuclear

- Quais são os usos dos fornos na indústria? Impulsionando a Transformação e Fabricação de Materiais

- Por que um sistema de vácuo deve ser usado para secar nanopós magnéticos? Protege a pureza e a força magnética

- Qual é o propósito de usar um sistema de bomba de vácuo para a redução térmica de magnésio? Garanta a Produção de Titânio de Alta Pureza