Na fabricação de semicondutores, o processo de filme fino é uma técnica fundamental para construir circuitos integrados do zero. É o método altamente controlado de depositar uma camada de material extremamente fina e uniforme — muitas vezes com apenas alguns átomos de espessura — sobre um substrato, tipicamente um wafer de silício. Este processo é repetido dezenas de vezes com materiais diferentes para construir as intrincadas estruturas multicamadas que formam transistores, fios e outros componentes de um microchip.

Em sua essência, o processo de filme fino não se trata apenas de adicionar uma camada; trata-se de projetar com precisão as propriedades elétricas de um microchip na escala atômica. Dominar isso é a diferença entre um simples pedaço de silício e uma poderosa unidade central de processamento.

Por Que os Filmes Finos São a Base da Eletrônica Moderna

Construindo um Arranha-Céu Microscópico

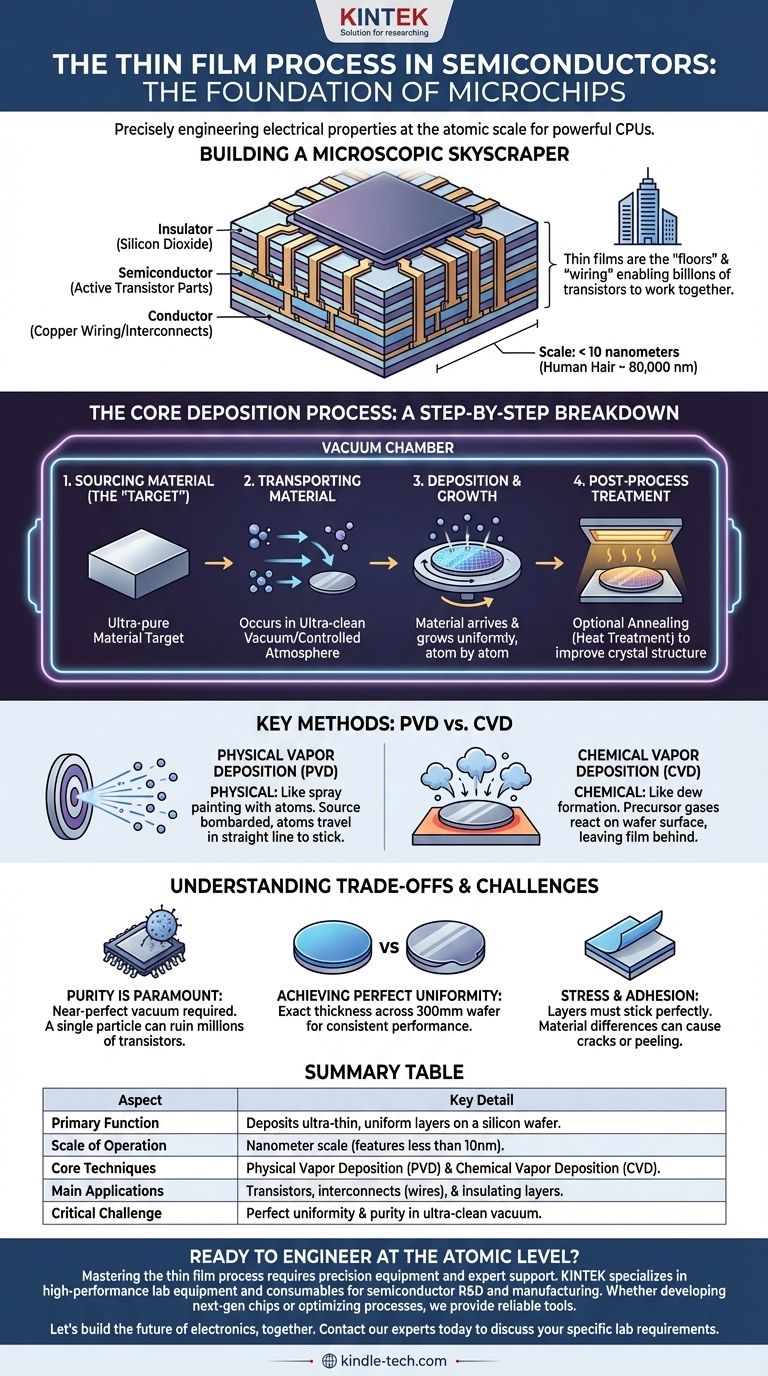

Um circuito integrado não é um objeto plano e bidimensional. É uma estrutura densa e tridimensional, como um arranha-céu microscópico, com dezenas ou até centenas de camadas.

A deposição de filme fino é o método de construção usado para construir cada "andar" e a "fiação" (interconexões) entre eles, permitindo que bilhões de transistores trabalhem juntos.

Projetando Propriedades Elétricas

A função de cada camada é determinada pelo material depositado. Filmes finos de materiais condutores, como cobre, criam fios, enquanto materiais isolantes, como dióxido de silício, evitam curtos-circuitos elétricos.

Camadas de materiais semicondutores específicos são depositadas para criar as partes ativas dos transistores, que atuam como os interruptores liga/desliga do chip.

A Escala de Precisão Inacreditável

Este processo opera em escala nanométrica, o que é difícil de compreender. Um único fio de cabelo humano tem cerca de 80.000 nanômetros de largura. As características modernas de chips construídas com filmes finos podem ter menos de 10 nanômetros.

Atingir esse nível de precisão levou mais de 60 anos de progresso científico cumulativo, exigindo avanços em física, química e ciência dos materiais.

O Processo Central de Deposição: Uma Análise Passo a Passo

Quase todas as técnicas de deposição de filme fino seguem a mesma sequência fundamental, que ocorre dentro de uma câmara de vácuo ultralimpa para evitar qualquer contaminação.

Etapa 1: Obtenção do Material (O "Alvo")

O processo começa com uma fonte de material ultrapuro que formará a nova camada. Essa fonte é frequentemente chamada de alvo (target).

Etapa 2: Transporte do Material para o Substrato

Os átomos ou moléculas do material alvo devem ser transportados para o substrato (o wafer de silício).

Esta é a etapa chave onde as diferentes técnicas variam, mas sempre ocorre no vácuo ou em uma atmosfera altamente controlada para garantir a pureza.

Etapa 3: Deposição e Crescimento

O material transportado chega à superfície do wafer e começa a formar uma nova camada sólida. Este filme cresce uniformemente, átomo por átomo, por toda a superfície.

Etapa 4: Tratamento Pós-Processo

Em alguns casos, o wafer é submetido a um tratamento final após a deposição, como o recozimento (annealing - um tratamento térmico de alta temperatura). Isso pode melhorar a estrutura cristalina do filme e as características elétricas.

Métodos Principais de Deposição: PVD vs. CVD

Embora existam muitas técnicas específicas, elas geralmente se enquadram em duas grandes famílias: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD).

Deposição Física de Vapor (PVD)

PVD é um processo físico. Pense nisso como pintura em spray, mas com átomos individuais. O material fonte é bombardeado fisicamente com energia (como um feixe de íons) para desalojar átomos.

Esses átomos viajam em linha reta através da câmara de vácuo e aderem ao wafer, formando o filme fino.

Deposição Química de Vapor (CVD)

CVD é um processo químico. Uma analogia é o orvalho se formando em uma superfície fria. Gases precursores especiais contendo os átomos desejados são introduzidos na câmara.

Esses gases reagem na superfície quente do wafer, e como subproduto dessa reação química, um filme fino sólido é "deixado para trás" na superfície.

Compreendendo as Compensações e Desafios

O processo teórico é simples, mas a implementação prática é incrivelmente difícil e define a vanguarda da tecnologia de fabricação.

A Pureza é Fundamental

Todo o processo deve ocorrer em um vácuo quase perfeito dentro de uma câmara selada. Uma única partícula de poeira microscópica pode cair no wafer e causar um defeito que arruína milhares ou milhões de transistores.

Alcançando Uniformidade Perfeita

O filme depositado deve ter exatamente a mesma espessura em todo o wafer de 300 mm. Mesmo uma ligeira variação pode fazer com que diferentes partes do chip tenham desempenho diferente, levando à falha.

Estresse e Adesão

Cada nova camada deve aderir perfeitamente à camada abaixo dela. Diferenças nas propriedades do material podem criar estresse físico, levando a rachaduras ou descascamento que destroem o dispositivo. A escolha do método de deposição influencia fortemente essas propriedades.

Fazendo a Escolha Certa para o Seu Objetivo

O método escolhido depende inteiramente do material que está sendo depositado e de sua finalidade dentro do microchip final.

- Se o seu foco principal for metalização (fiação do chip): PVD é frequentemente o método mais direto e eficaz para depositar metais puros como cobre, alumínio ou titânio.

- Se o seu foco principal for dielétricos de alta qualidade ou camadas semicondutoras: CVD oferece qualidade de filme superior, pureza e a capacidade de revestir uniformemente estruturas 3D complexas, tornando-o essencial para construir portas de transistores e camadas isolantes.

- Se o seu foco principal for P&D avançado: Explorar novas técnicas de deposição é fundamental para criar materiais com propriedades exclusivas para dispositivos de próxima geração, como baterias avançadas ou revestimentos ópticos.

Em última análise, dominar o processo de filme fino é dominar a capacidade de construir matéria funcional em si, uma camada atômica de cada vez.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Função Principal | Deposita camadas de material ultrafinas e uniformes em um wafer de silício. |

| Escala de Operação | Escala nanométrica (características inferiores a 10 nm). |

| Técnicas Principais | Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). |

| Aplicações Principais | Criação de transistores, interconexões (fios) e camadas isolantes em microchips. |

| Desafio Crítico | Atingir uniformidade e pureza perfeitas em um ambiente de vácuo ultralimpo. |

Pronto para Projetar no Nível Atômico?

Dominar o processo de filme fino requer equipamentos de precisão e suporte especializado. A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para P&D e fabricação de semicondutores. Se você está desenvolvendo chips de próxima geração com técnicas avançadas de PVD/CVD ou otimizando seus processos de deposição atuais, fornecemos as ferramentas confiáveis e a experiência que você precisa.

Vamos construir o futuro da eletrônica, juntos. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas