Em sua essência, a regeneração térmica é um processo de alta temperatura projetado para limpar e restaurar o carvão ativado "esgotado" para que possa ser reutilizado. Este processo de aquecimento controlado destrói os contaminantes que o carvão adsorveu, redefinindo efetivamente sua capacidade de capturar mais poluentes.

A principal conclusão é que a regeneração térmica transforma o carvão ativado de um consumível descartável em um ativo reutilizável. Isso reduz significativamente os custos operacionais de longo prazo e o impacto ambiental, criando um ciclo de vida circular para o material.

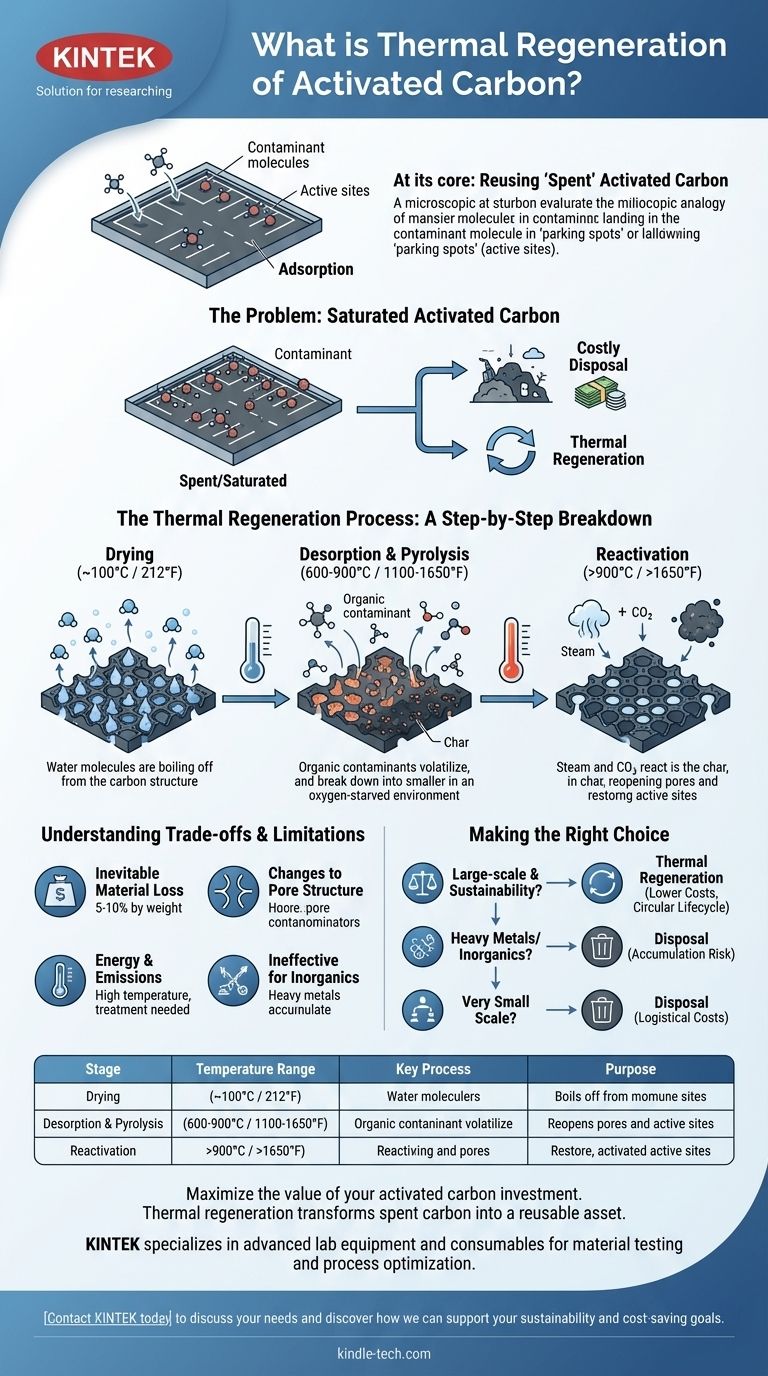

O Problema: Quando o Carvão Ativado Fica "Cheio"

Para entender a regeneração, você primeiro precisa entender como o carvão ativado funciona. Ele funciona não absorvendo poluentes como uma esponja, mas adsorvendo-os — um processo onde as moléculas aderem a uma superfície.

Adsorção: Uma Atração Baseada na Superfície

Imagine o carvão ativado como uma vasta rede de estacionamentos microscópicos. Sua enorme área de superfície interna oferece inúmeros "vagas de estacionamento" (sítios ativos) onde moléculas contaminantes de um líquido ou gás podem pousar e aderir.

O Ponto de Saturação

Essa capacidade é finita. Eventualmente, todos os sítios ativos disponíveis ficam ocupados, e o carvão é considerado "esgotado" ou saturado. Neste ponto, ele não pode mais remover eficazmente os contaminantes do fluxo que está tratando.

O Custo do Carvão Esgotado

Uma instalação fica então com duas opções: descartar o carvão esgotado e comprar material novo, ou regenerar o carvão existente para reutilização. O descarte é frequentemente caro e cria um fluxo de resíduos significativo.

O Processo de Regeneração Térmica: Uma Análise Passo a Passo

A regeneração térmica, também chamada de reativação, é um processo de várias etapas tipicamente realizado em um forno rotativo de alta temperatura ou forno de múltiplos estágios.

Etapa 1: Secagem (~100°C / 212°F)

A primeira etapa envolve aquecer o carvão suavemente para evaporar e remover qualquer água residual. Esta é uma etapa preparatória crítica que previne uma explosão de vapor nas zonas de temperatura mais alta.

Etapa 2: Dessorção e Pirólise (600-900°C / 1100-1650°F)

Em um ambiente com pouco oxigênio, a temperatura é aumentada drasticamente. Este calor faz com que duas coisas aconteçam:

- Dessorção: Os compostos orgânicos adsorvidos são volatilizados, transformando-os de um sólido/líquido na superfície do carvão em um gás.

- Pirólise: O calor intenso decompõe essas moléculas orgânicas maiores e volatilizadas em moléculas menores e um carvão carbonáceo.

Etapa 3: Reativação (>900°C / >1650°F)

Finalmente, um agente oxidante controlado, como vapor ou dióxido de carbono, é introduzido. Este gás reage seletivamente com o carvão criado na etapa anterior, limpando-o dos poros do carvão e expondo os sítios ativos originais. Esta etapa reabre as "vagas de estacionamento", restaurando a capacidade adsortiva do carvão.

Compreendendo as Vantagens e Limitações

Embora altamente eficaz, a regeneração térmica não é um processo perfeito. Compreender suas limitações é fundamental para tomar uma decisão informada.

Perda Inevitável de Material

Cada ciclo de regeneração resulta em uma pequena quantidade de perda de carvão, tipicamente entre 5% e 10% em peso. Isso se deve ao manuseio mecânico e à gaseificação de parte do próprio carvão base durante a reativação. Este volume perdido deve ser complementado com carvão novo.

Alterações na Estrutura dos Poros

A regeneração repetida pode alterar sutilmente a estrutura dos poros do carvão ativado. Ao longo de muitos ciclos, isso pode mudar ligeiramente suas características de desempenho para adsorver moléculas específicas.

Energia e Emissões

O processo é intensivo em energia devido às temperaturas muito altas necessárias. Além disso, os gases de escape do forno contêm os contaminantes destruídos e subprodutos da combustão, que devem ser tratados em um oxidante térmico ou sistema de lavagem para prevenir a poluição do ar.

Ineficaz para Certos Contaminantes

A regeneração térmica é principalmente eficaz para compostos orgânicos. Ela não remove eficazmente contaminantes inorgânicos como metais pesados. Esses materiais podem se acumular no carvão ao longo do tempo, eventualmente tornando-o inadequado para regeneração.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir entre regeneração e descarte depende da sua escala, tipo de contaminante e prioridades operacionais.

- Se o seu foco principal é a redução de custos em larga escala e a sustentabilidade: A regeneração térmica é a escolha superior, pois o custo de reativação é significativamente menor do que o custo do carvão novo.

- Se você está tratando fluxos com metais pesados ou outros inorgânicos: Você deve confirmar que esses contaminantes não se acumularão e envenenarão o carvão, tornando a regeneração inviável.

- Se você opera em uma escala muito pequena: Os custos logísticos de transportar uma pequena quantidade de carvão para uma instalação de regeneração podem superar os benefícios financeiros.

Ao restaurar seu poder adsortivo, a regeneração térmica permite que você aproveite todo o valor econômico e ambiental do seu carvão ativado.

Tabela Resumo:

| Etapa | Faixa de Temperatura | Processo Chave | Propósito |

|---|---|---|---|

| Secagem | ~100°C (212°F) | Evaporação da água | Previne explosões de vapor |

| Dessorção & Pirólise | 600-900°C (1100-1650°F) | Volatilização e decomposição de contaminantes | Remove poluentes orgânicos |

| Reativação | >900°C (>1650°F) | Gaseificação do carvão com vapor/CO₂ | Reabre os poros, restaura a capacidade |

Maximize o valor do seu investimento em carvão ativado.

A regeneração térmica transforma seu carvão esgotado de uma despesa recorrente em um ativo reutilizável, reduzindo significativamente os custos operacionais de longo prazo e minimizando o impacto ambiental. Este processo é ideal para instalações que buscam implementar um ciclo de vida sustentável e circular para seus meios filtrantes.

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para testes de materiais eficientes e otimização de processos. Se o seu laboratório ou processo industrial depende de carvão ativado, deixe nossa experiência ajudá-lo a avaliar se a regeneração é a estratégia certa para seus contaminantes específicos e escala.

Entre em contato com a KINTEK hoje para discutir suas necessidades e descobrir como podemos apoiar seus objetivos de sustentabilidade e economia de custos.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a temperatura de um forno de regeneração de carbono? Dominando o Processo de Reativação de 750-800°C

- Qual é a temperatura para a regeneração do carvão ativado? Intervalos chave de 220°C a 900°C

- É possível regenerar o carvão ativado? Entendendo o Processo Industrial de Reativação

- Qual temperatura é necessária para a porcelana? Um Guia para Queima em Cone 6 e Cone 10

- Como regenerar carvão ativado? Domine o Processo Térmico de 3 Estágios para Economia de Custos