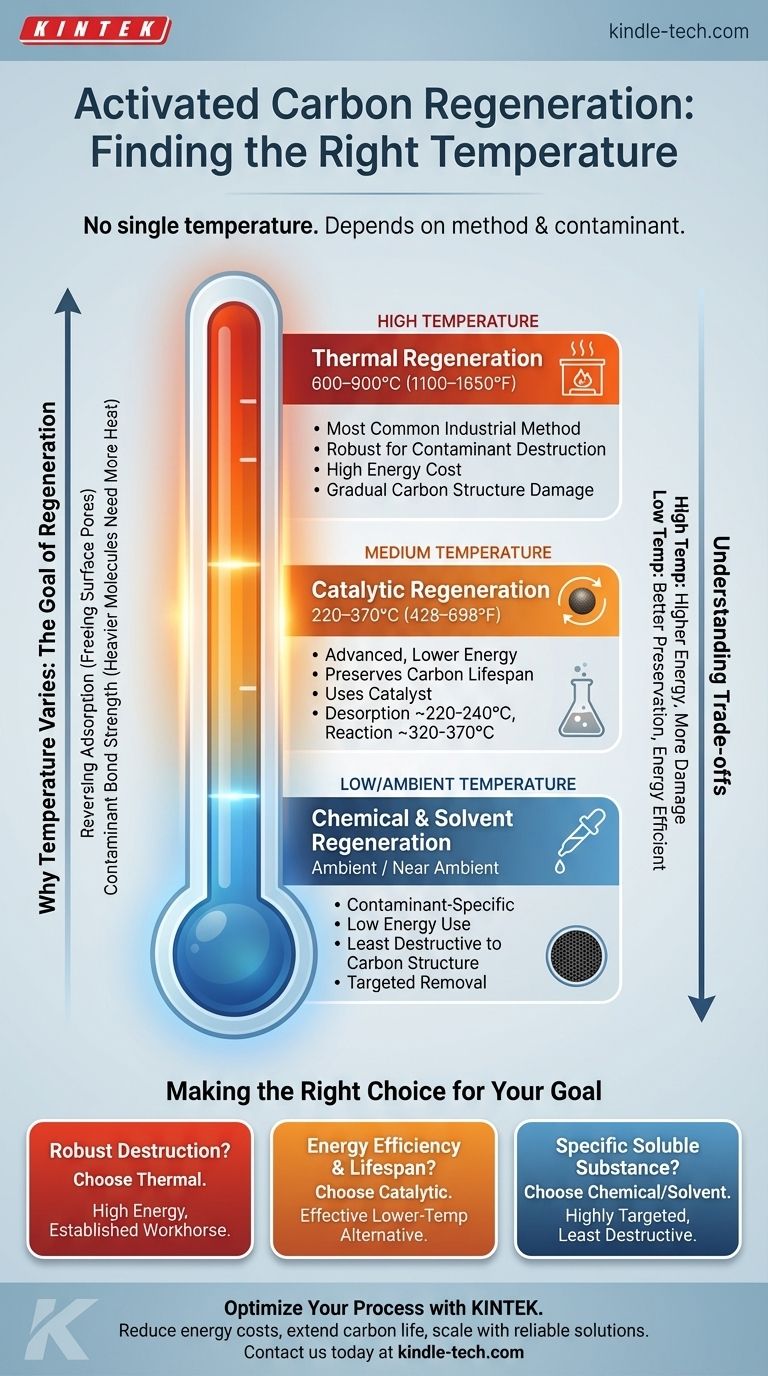

Para a regeneração do carvão ativado, a temperatura necessária depende inteiramente do método utilizado. Enquanto métodos avançados como a regeneração catalítica funcionam numa faixa inferior de 220–370°C (428–698°F), o método industrial mais comum, a regeneração térmica, requer temperaturas muito mais elevadas, muitas vezes ultrapassando 800°C (1472°F).

A conclusão fundamental é que não existe uma única temperatura de regeneração. A temperatura correta é determinada pela tecnologia de regeneração escolhida, pelos contaminantes específicos que estão a ser removidos e pelo equilíbrio entre o custo operacional e a preservação da eficácia a longo prazo do carvão.

Por que a Temperatura Varia: O Objetivo da Regeneração

Inversão da Adsorção

O carvão ativado funciona através da adsorção, onde as moléculas contaminantes se fixam à sua vasta área de superfície interna. A regeneração é o processo de utilização de energia — tipicamente calor — para quebrar essas ligações e expulsar os contaminantes, libertando os poros da superfície para reutilização.

O Papel do Contaminante

Diferentes substâncias são retidas no carvão com diferentes forças de ligação. Compostos orgânicos voláteis (COVs) leves e voláteis podem frequentemente ser libertados com menos energia, enquanto moléculas mais pesadas e complexas requerem significativamente mais calor para se decompor e remover.

Principais Métodos de Regeneração e as Suas Temperaturas

Regeneração Térmica

Este é o método mais comum e robusto utilizado em aplicações industriais de grande escala. Envolve aquecer o carvão num ambiente com baixo teor de oxigénio, muitas vezes com vapor.

O processo ocorre tipicamente num forno de várias etapas a temperaturas muito elevadas, geralmente entre 600–900°C (1100–1650°F). Este calor intenso é necessário para pirolisar (decompor termicamente) os contaminantes orgânicos adsorvidos.

Regeneração Catalítica

Esta é uma técnica mais avançada concebida para reduzir os elevados custos energéticos da regeneração térmica. Utiliza um catalisador para baixar a temperatura necessária para decompor os contaminantes.

Conforme notado em estudos técnicos, este processo opera numa faixa muito mais baixa. A dessorção do contaminante ocorre por volta de 220–240°C (428–464°F), e a subsequente reação catalítica para o destruir ocorre entre 320–370°C (608–698°F).

Regeneração Química e por Solvente

Para certas aplicações, a regeneração pode ser feita lavando o carvão com um solvente ou um produto químico que dissolve o contaminante adsorvido. Estes métodos operam frequentemente à temperatura ambiente ou próxima dela, mas são altamente específicos para o contaminante visado.

Compreender as Compensações

O Impacto das Altas Temperaturas

Embora eficaz, o calor elevado da regeneração térmica danifica gradualmente a estrutura de poros interna do carvão. A cada ciclo, uma pequena quantidade do carvão é queimada, reduzindo a sua capacidade geral e resistência mecânica ao longo do tempo.

O Benefício das Temperaturas Mais Baixas

Métodos como a regeneração catalítica são mais suaves para o carvão ativado. Ao operar a temperaturas mais baixas, preservam melhor a estrutura dos poros, resultando em menor perda de material e uma vida útil potencialmente mais longa para o carvão.

Custos de Energia e Operacionais

A diferença no consumo de energia é significativa. As altas temperaturas da regeneração térmica traduzem-se diretamente em custos de combustível mais elevados, o que é um fator importante na sua despesa operacional. Métodos de temperatura mais baixa são inerentemente mais eficientes em termos energéticos.

Fazer a Escolha Certa para o Seu Objetivo

A estratégia de regeneração ideal depende inteiramente das suas prioridades operacionais e da natureza da sua aplicação.

- Se o seu foco principal for a destruição robusta de contaminantes em grande escala: A regeneração térmica padrão é o cavalo de batalha estabelecido na indústria, apesar do seu elevado consumo de energia.

- Se o seu foco principal for a eficiência energética e maximizar a vida útil do carvão: A regeneração catalítica oferece uma alternativa eficaz de temperatura mais baixa para contaminantes compatíveis.

- Se o seu foco principal for a remoção de uma substância específica e solúvel: A regeneração química ou por solvente pode ser o método mais direcionado e menos destrutivo.

Em última análise, selecionar a temperatura correta significa primeiro selecionar a tecnologia de regeneração correta para o seu processo específico.

Tabela de Resumo:

| Método de Regeneração | Faixa de Temperatura Típica (°C) | Faixa de Temperatura Típica (°F) | Característica Principal |

|---|---|---|---|

| Regeneração Térmica | 600–900°C | 1100–1650°F | Alta energia, robusto para escala industrial |

| Regeneração Catalítica | 220–370°C | 428–698°F | Menor energia, preserva a vida útil do carvão |

| Regeneração Química/Solvente | Ambiente/Próximo do Ambiente | Ambiente/Próximo do Ambiente | Específico para o contaminante, baixa temperatura |

Otimize o Seu Processo de Regeneração de Carvão Ativado com a KINTEK

Escolher a temperatura e o método de regeneração corretos é fundamental para equilibrar os custos operacionais, a eficiência energética e a eficácia a longo prazo do seu carvão ativado. Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório e consumíveis avançados adaptados às suas necessidades específicas de regeneração — quer necessite de soluções térmicas de alta temperatura ou de sistemas catalíticos energeticamente eficientes.

A nossa experiência ajuda-o a:

- Reduzir os custos de energia com tecnologias de regeneração eficientes

- Estender a vida útil do carvão ao selecionar o perfil de temperatura correto

- Aumentar a escala do seu processo com equipamentos fiáveis de grau industrial

Vamos melhorar a sua estratégia de regeneração em conjunto. Contacte os nossos especialistas hoje mesmo para discutir a sua aplicação e descobrir como as soluções da KINTEK podem impulsionar a eficiência e o desempenho no seu laboratório.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Como se carboniza o carvão vegetal? Domine o Processo de Pirólise em 3 Etapas para Carbono de Alta Pureza

- Como regenerar carvão ativado? Domine o Processo Térmico de 3 Estágios para Economia de Custos

- Qual temperatura é necessária para a porcelana? Um Guia para Queima em Cone 6 e Cone 10

- É possível regenerar o carvão ativado? Entendendo o Processo Industrial de Reativação

- Quais são os princípios de um forno rotativo? Domine a Mecânica do Processamento de Alta Temperatura