Sim, o carvão ativado pode ser regenerado, mas não da maneira que a maioria das pessoas pensa. O processo, conhecido como reativação térmica, é um procedimento industrial altamente especializado que utiliza calor extremo para queimar os contaminantes retidos, tornando o carvão reutilizável. Não é um processo que possa ser feito em casa.

Embora seja tecnicamente possível restaurar o carvão ativado, o método requer equipamentos de grau industrial e temperaturas que excedem 800°C (1500°F). Para quase todos os usos domésticos, de aquário ou comerciais de pequena escala, a substituição é a única opção prática e segura.

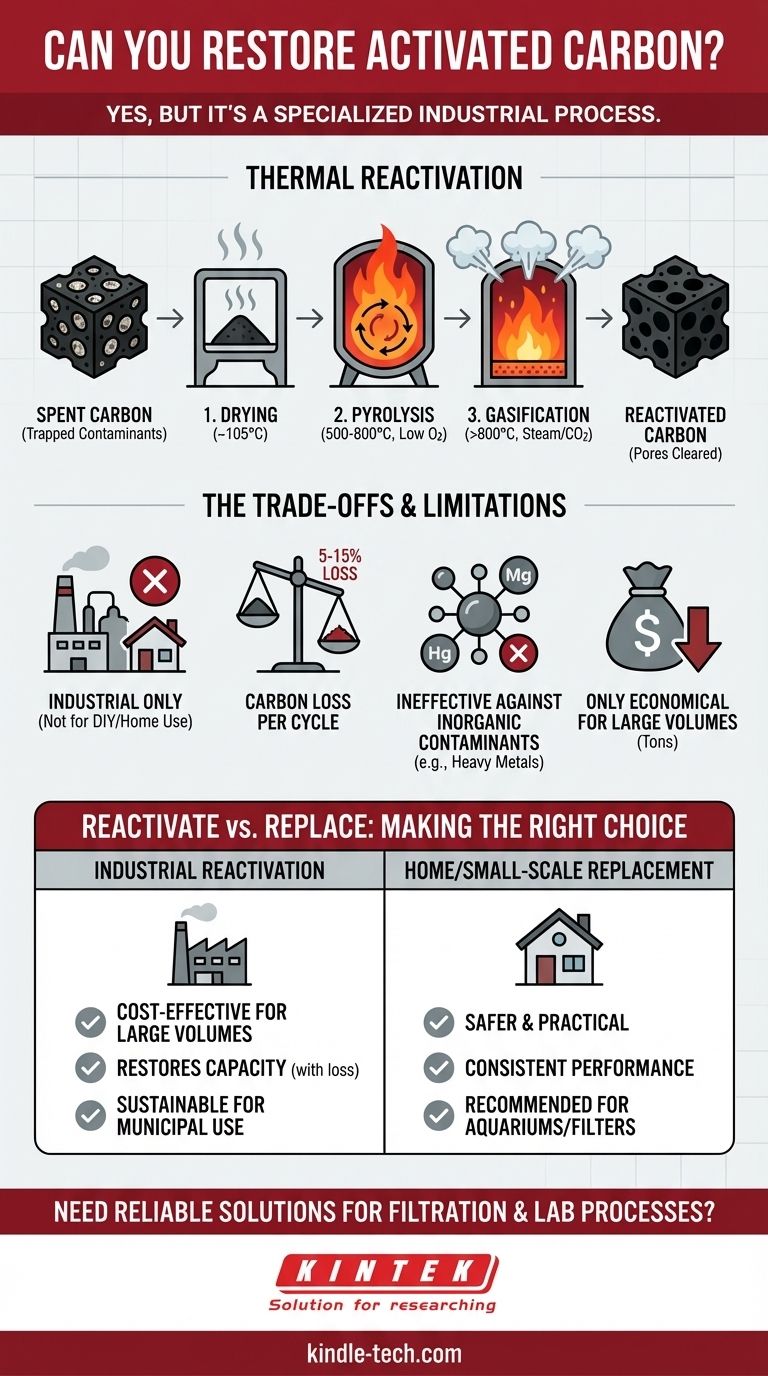

Como o Carvão Ativado é Regenerado: Reativação Térmica

A capacidade de funcionamento do carvão ativado depende inteiramente de sua vasta área de superfície interna e estrutura porosa, onde ele retém contaminantes através de um processo chamado adsorção. A reativação é projetada para limpar esses poros, efetivamente redefinindo o carvão para outro ciclo.

O Princípio Central: Incineração de Contaminantes

Em sua essência, a reativação envolve aquecer o carvão usado em um processo de múltiplas etapas e altamente controlado. O calor intenso é projetado para decompor e vaporizar os contaminantes orgânicos que foram adsorvidos na superfície do carvão.

Um Processo Industrial de Múltiplas Etapas

Este não é um processo simples de cozimento. Ocorre em grandes fornos rotativos ou fornos verticais e envolve várias etapas precisas:

- Secagem: O carvão é primeiro aquecido a cerca de 105°C (220°F) para remover toda a água.

- Pirólise (Dessorção): A temperatura é então elevada para 500-800°C (930-1500°F) em um ambiente com baixo teor de oxigênio. Isso "queima" os compostos orgânicos voláteis sem queimar o próprio carvão.

- Gaseificação: Finalmente, a temperatura é aumentada acima de 800°C (1500°F) enquanto vapor ou dióxido de carbono é injetado. Esta etapa final e crucial queima qualquer carvão residual e reexpõe a estrutura porosa original do carvão, "reativando-o".

Por Que Este Processo Funciona

A etapa de gaseificação de alta temperatura é o que realmente restaura o carvão. Ela remove seletivamente as moléculas de contaminantes residuais e o carvão, limpando os poros microscópicos e restaurando a imensa área de superfície necessária para uma adsorção eficaz.

Entendendo as Compensações e Limitações

Embora eficaz, a reativação térmica é um processo de retornos decrescentes e só é adequada para cenários específicos. Entender suas limitações é fundamental para tomar uma decisão sólida.

É um Processo Industrial, Não uma Tarefa de Faça Você Mesmo (DIY)

A principal limitação é o equipamento. O processo requer controle preciso de temperatura, uma atmosfera controlada para evitar que o carvão simplesmente vire cinzas e medidas de segurança para lidar com a liberação de gases dos contaminantes vaporizados. Isso não pode ser replicado em um forno doméstico ou com um maçarico.

Perda Inevitável de Carbono

Cada ciclo de reativação é abrasivo e queima uma pequena quantidade do próprio carvão. Normalmente, há uma perda de material de carvão de 5 a 15% a cada ciclo. Isso significa que o carvão não pode ser restaurado indefinidamente.

Desafios Específicos de Contaminantes

A reativação funciona melhor para o carvão que adsorveu compostos orgânicos. É ineficaz contra contaminantes inorgânicos como metais pesados, que não vaporizam e permanecerão na estrutura do carvão, reduzindo permanentemente sua eficácia.

Viabilidade Econômica

Os custos significativos de energia e capital para operar uma instalação de reativação tornam-na econômica apenas para quantidades muito grandes de carvão ativado, tipicamente medidas em toneladas. Para quantidades menores, o custo da reativação excederia em muito o preço do carvão novo.

Fazendo a Escolha Certa: Reativar ou Substituir?

A decisão não é sobre qual método é melhor, mas qual é apropriado para sua aplicação e escala específicas.

- Para operações industriais ou municipais em grande escala: A reativação é frequentemente a solução mais econômica e sustentável para gerenciar grandes volumes de carvão usado.

- Para uso doméstico (ex: aquários, filtros de água, purificadores de ar): Opte sempre pela substituição. Tentar restaurar o carvão em casa é impraticável, ineficaz e potencialmente perigoso.

- Para uso comercial de pequeno a médio porte: A substituição continua sendo o procedimento padrão, a menos que você esteja gerando várias toneladas de carvão usado de forma consistente.

Em última análise, conhecer a diferença entre reativação industrial e substituição prática é fundamental para usar o carvão ativado de forma eficaz e segura.

Tabela de Resumo:

| Aspecto | Reativação Industrial | Tentativas Domésticas/DIY |

|---|---|---|

| Processo | Tratamento térmico em múltiplas etapas (>800°C) | Cozimento, fervura ou uso de maçarico |

| Eficácia | Restaura a capacidade de adsorção | Ineficaz; pode danificar o carvão |

| Segurança | Ambiente controlado, lida com gases liberados | Perigoso; risco de incêndio e vapores tóxicos |

| Custo-Benefício | Econômico para grandes volumes (toneladas) | Não econômico; o custo excede o do carvão novo |

| Melhor Para | Uso industrial/municipal em grande escala | Não recomendado; a substituição é aconselhada |

Precisa de carvão ativado confiável ou equipamento de laboratório para seus processos de filtração?

Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório e consumíveis de alta qualidade para garantir que suas operações funcionem de forma eficiente e segura. Se você está gerenciando uma instalação de reativação em escala industrial ou precisa de carvão ativado consistente e de alto desempenho para suas aplicações, nossa experiência e produtos são adaptados para atender às suas necessidades.

Deixe-nos ajudá-lo a otimizar seu processo. Entre em contato com nossos especialistas hoje mesmo para uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Como funcionam os fornos rotativos? Um Guia para Aquecimento Industrial e Processamento de Materiais

- Como a frequência de rotação de um tambor de grafite influencia as fundições de bronze de alumínio? Domine a Precisão do Processo SHS

- O que é o processo de calcinação de metais? Um Passo Chave para a Extração Eficiente de Metais

- Qual é a faixa de temperatura de um incinerador de forno rotativo? Otimize a Destruição e Eficiência de Resíduos

- Quanto tempo leva para produzir biocarvão? De segundos a horas, com base no seu objetivo

- O que é o método de carvão ativado? Um mergulho profundo na purificação via adsorção

- O que pode ser usado para pirólise? Transformando Resíduos Orgânicos em Recursos Valiosos

- Como começa a pirólise? Desvende o Gatilho Molecular para uma Conversão Eficiente de Biomassa