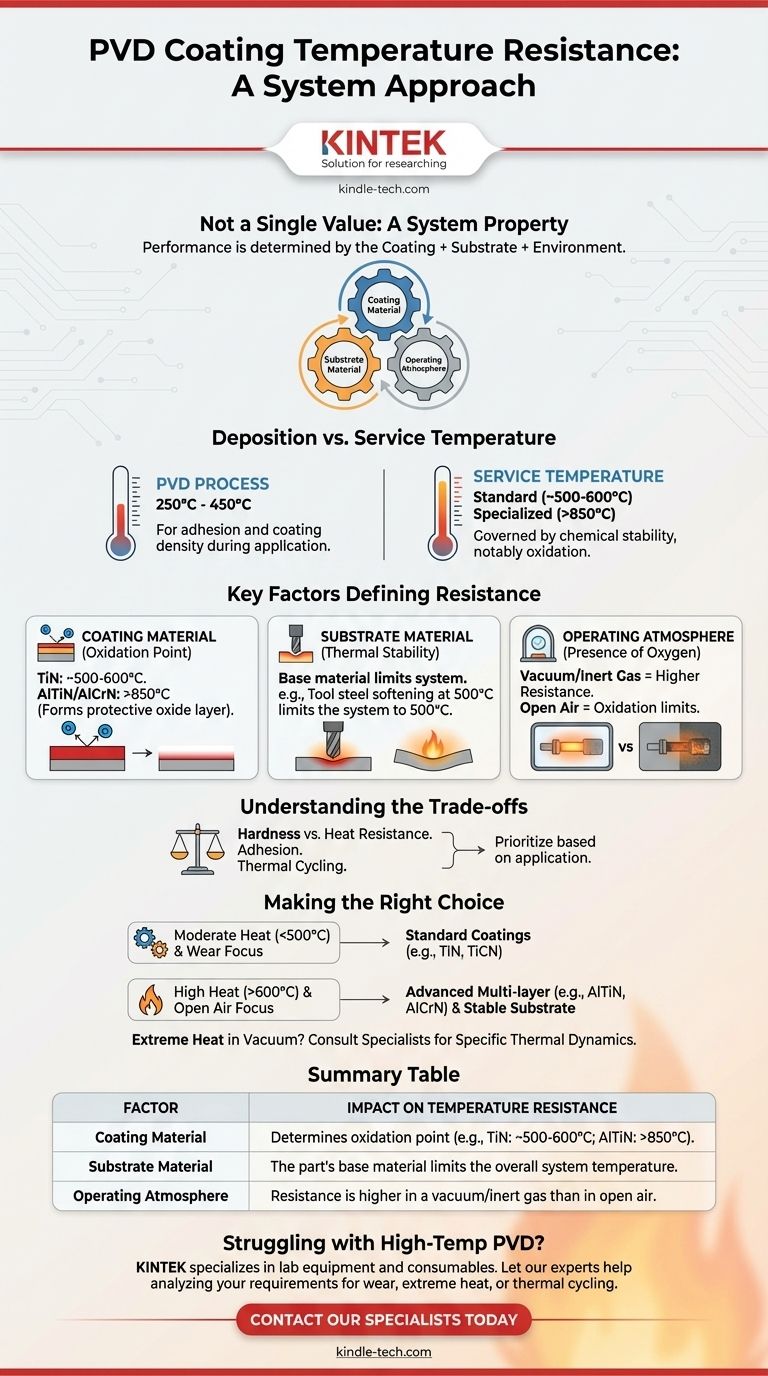

Para ser preciso, a resistência à temperatura de um revestimento por Deposição Física de Vapor (PVD) não é um valor único, mas é determinada pelo material específico do revestimento, pelo substrato ao qual é aplicado e pelo ambiente operacional. Embora muitos revestimentos PVD padrão, como o Nitreto de Titânio (TiN), comecem a oxidar e se degradar em torno de 500-600°C, revestimentos especializados são projetados para funcionar de forma confiável em temperaturas que excedem 850°C.

O ponto crucial é que o desempenho de um revestimento PVD em altas temperaturas é uma propriedade de todo o sistema. O ponto de oxidação do próprio revestimento, a estabilidade térmica do componente subjacente e a presença de oxigênio ditam sua verdadeira resistência à temperatura em uma aplicação.

Esclarecendo a Temperatura de Deposição vs. de Serviço

Um ponto comum de confusão é a diferença entre a temperatura do processo PVD e a temperatura que a peça revestida final pode suportar.

A Temperatura do Processo PVD

O processo PVD em si é tipicamente conduzido em temperaturas elevadas, geralmente entre 250°C e 450°C.

Esse calor é crítico durante a deposição. Ele garante alta densidade de revestimento e promove forte adesão molecular entre o revestimento e o material do substrato.

A Temperatura de Serviço da Aplicação

Esta é a temperatura real que a peça experimentará durante o uso, e não está relacionada à temperatura de deposição. O limite de temperatura de serviço é governado pela estabilidade química do material específico do revestimento, notavelmente sua resistência à oxidação.

Fatores Chave que Definem a Resistência à Temperatura

Você não pode avaliar um revestimento isoladamente. Três elementos trabalham juntos para determinar os limites térmicos do componente final.

1. O Material do Revestimento

Diferentes materiais PVD têm limites térmicos vastamente diferentes. O principal modo de falha em altas temperaturas é a oxidação, onde o revestimento reage com o oxigênio do ar, torna-se quebradiço e perde suas propriedades benéficas.

Por exemplo, um revestimento comum de Nitreto de Zircônio (ZrN), conhecido por sua dureza, tem um perfil térmico diferente de um revestimento projetado especificamente para alta temperatura. Revestimentos como Nitreto de Alumínio Titânio (AlTiN) ou Nitreto de Alumínio Cromo (AlCrN) são especificamente formulados para formar uma camada protetora de óxido de alumínio em altas temperaturas, elevando seus limites de serviço efetivos muito mais.

2. O Material do Substrato

O revestimento PVD depende inteiramente da estabilidade do material que cobre. As propriedades da peça final são sempre determinadas pelo substrato subjacente.

Se você aplicar um revestimento classificado para 900°C em um aço ferramenta que começa a amolecer ou perder sua têmpera a 500°C, a temperatura máxima de serviço do sistema é limitada a 500°C. O componente falhará muito antes do revestimento.

3. A Atmosfera de Operação

O ambiente desempenha um papel decisivo. A resistência à temperatura de um revestimento é significativamente maior em vácuo ou em um ambiente de gás inerte do que em ar aberto.

Sem a presença de oxigênio, o principal mecanismo de falha (oxidação) é removido. Neste caso, o fator limitante pode se tornar a temperatura na qual o próprio revestimento começa a amolecer ou difundir-se no substrato.

Compreendendo as Compensações

A seleção de um revestimento PVD envolve o equilíbrio de propriedades concorrentes. A melhor escolha para uma aplicação pode ser inadequada para outra.

Dureza vs. Resistência ao Calor

Os revestimentos mais duros nem sempre são os mais resistentes ao calor. Você deve escolher um material formulado para sua prioridade específica, seja resistência ao desgaste em temperatura ambiente ou estabilidade em um ambiente de alta temperatura.

Adesão do Revestimento

A estabilidade térmica de um revestimento é insignificante se ele não aderir corretamente à peça. Os parâmetros do processo de deposição, incluindo temperatura e preparação da superfície, são críticos para garantir uma forte ligação que não descasque ou delamine sob estresse térmico.

Ciclo Térmico

Componentes que experimentam aquecimento e resfriamento rápidos enfrentam desafios únicos. Desajustes nas taxas de expansão térmica entre o revestimento (que é tipicamente uma cerâmica) e o substrato metálico podem criar um imenso estresse interno, levando a rachaduras e falhas prematuras.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o revestimento apropriado, você deve primeiro definir seu principal desafio operacional.

- Se seu foco principal é a resistência geral ao desgaste em temperaturas moderadas (< 500°C): Revestimentos padrão como Nitreto de Titânio (TiN) ou Carbonitreto de Titânio (TiCN) oferecem um equilíbrio comprovado de dureza e confiabilidade.

- Se seu foco principal é o desempenho em ambientes de alta temperatura e ar aberto (> 600°C): Você deve selecionar revestimentos avançados e multicamadas como AlTiN ou AlCrN e garantir que o material do seu substrato possa manter sua integridade estrutural nessas temperaturas.

- Se seu foco principal é uma aplicação de calor extremo em vácuo ou atmosfera inerte: Seus limites serão maiores, mas você deve consultar um especialista em revestimentos para analisar a dinâmica térmica específica entre o revestimento e o substrato escolhido.

Em última análise, tratar a resistência à temperatura como uma propriedade do sistema – não apenas uma especificação de revestimento – é a chave para alcançar um desempenho confiável.

Tabela Resumo:

| Fator | Impacto na Resistência à Temperatura |

|---|---|

| Material do Revestimento | Determina o ponto de oxidação (ex: TiN: ~500-600°C; AlTiN: >850°C). |

| Material do Substrato | O material base da peça limita a temperatura geral do sistema. |

| Atmosfera de Operação | A resistência é maior em vácuo/gás inerte do que em ar aberto. |

Com dificuldade para selecionar o revestimento PVD certo para sua aplicação de alta temperatura?

Você não precisa navegar sozinho pelas compensações entre dureza, resistência ao calor e compatibilidade do substrato. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades precisas de laboratórios. Nossos especialistas podem ajudá-lo a analisar seus requisitos específicos – seja para resistência ao desgaste, calor extremo ou ciclo térmico – para garantir que seus componentes revestidos funcionem de forma confiável.

Entre em contato com nossos especialistas hoje para discutir seu projeto e descobrir como nossas soluções personalizadas podem aumentar a eficiência e os resultados do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Qual é o aparato de deposição química de vapor? Os Componentes Essenciais para a Deposição de Filmes Finos

- O que é a técnica CVD Térmica? O Segredo de Alta Temperatura para Revestimentos Superiores

- Qual é o processo de deposição a vácuo? Obtenha revestimentos com precisão em nível atômico

- O que é deposição química de vapor em um forno CVD? Um guia para o crescimento de filmes finos de alta pureza

- Qual é a construção e o funcionamento da deposição química a vapor? Um guia para a fabricação de filmes finos de alta pureza