Em sua essência, a deposição a vácuo é uma família de processos usados para aplicar revestimentos de material extremamente finos e de alto desempenho em um objeto, conhecido como substrato. Todos esses processos ocorrem dentro de uma câmara de vácuo, que é a chave para sua função. Essa tecnologia é fundamental para a fabricação de uma vasta gama de produtos modernos, desde os revestimentos antirreflexo em seus óculos até as complexas camadas dentro de um chip de computador.

O propósito essencial da deposição a vácuo não é apenas revestir uma superfície, mas fazê-lo com precisão em nível atômico. Ao remover o ar e outros gases, o vácuo cria um ambiente controlado e livre de contaminação, permitindo que o material de revestimento vaporizado viaje sem impedimentos de sua fonte para o substrato.

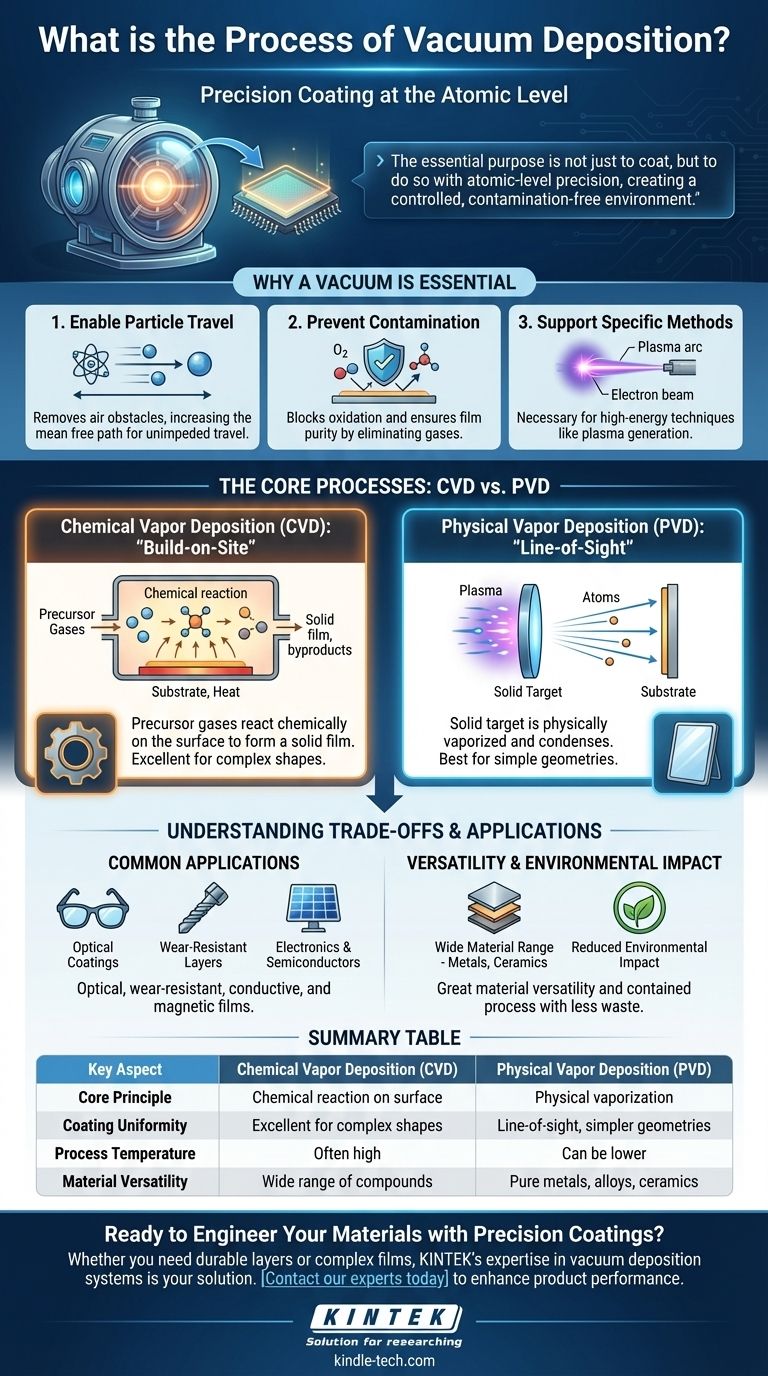

Por que o vácuo é essencial

O vácuo em si não é apenas um espaço vazio; é uma ferramenta ativa que possibilita todo o processo. Sem ele, depositar filmes finos de alta qualidade seria impossível por três razões principais.

Para permitir a viagem de partículas

Na pressão atmosférica normal, átomos ou moléculas vaporizadas do material de revestimento colidiriam com moléculas de ar bilhões de vezes por segundo.

Sua distância média de viagem, conhecida como caminho livre médio, seria inferior a um milímetro. O vácuo remove esses obstáculos, permitindo que as partículas de revestimento viajem em linha reta diretamente para o substrato.

Para prevenir contaminação e oxidação

Muitos materiais, especialmente quando aquecidos a um estado de vapor, reagem instantaneamente com o oxigênio e outros gases no ar.

Essa oxidação e contaminação arruinariam a pureza química e o desempenho do revestimento final. O vácuo garante que o filme depositado seja feito apenas do material pretendido.

Para suportar métodos de deposição específicos

Muitas das técnicas de alta energia usadas para vaporizar o material de origem só podem funcionar no vácuo. Essas condições são necessárias para gerar e controlar os plasmas ou feixes de elétrons exigidos para certos processos.

Os processos centrais: Físico vs. Químico

Embora existam muitas técnicas específicas, elas geralmente se enquadram em duas categorias principais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD).

Deposição Química de Vapor (CVD): O método "Construir no local"

No CVD, o substrato é colocado na câmara de vácuo e exposto a um ou mais gases precursores voláteis. Esses gases não são o material de revestimento final em si, mas sim os ingredientes químicos.

Uma reação química é então induzida na superfície do substrato, frequentemente por alta temperatura. Essa reação decompõe os gases e forma um filme sólido no substrato, com os subprodutos em excesso sendo bombeados para fora. O processo envolve uma sequência de etapas, incluindo transporte de gás, adsorção na superfície, reação química e crescimento do filme.

Deposição Física de Vapor (PVD): O método "Linha de visão"

No PVD, o material de revestimento começa como um sólido. Este "alvo" sólido é fisicamente transformado em vapor, que então viaja através do vácuo e se condensa no substrato, formando o filme. Não há reação química na superfície.

Um método PVD comum é a pulverização catódica (sputtering). Neste processo, um plasma de íons de alta energia bombardeia o alvo sólido, derrubando fisicamente átomos de sua superfície. Esses átomos "pulverizados" voam pela câmara e se depositam no substrato. O processo industrial típico envolve a preparação do vácuo, a limpeza do substrato, a realização do revestimento e o retorno da câmara às condições ambientes.

Compreendendo as compensações e aplicações

A escolha entre diferentes métodos de deposição a vácuo depende inteiramente das propriedades desejadas do revestimento final e da natureza do material do substrato.

Aplicações comuns

A precisão da deposição a vácuo a torna indispensável em inúmeras indústrias. É usada para revestimentos ópticos e de espelhos, camadas resistentes ao desgaste em ferramentas de corte, barreiras de proteção contra corrosão e acabamentos decorativos.

Em eletrônica, é crítica para a criação de filmes condutores elétricos, camadas semicondutoras e filmes magnéticos usados em tudo, desde células solares até discos rígidos.

Versatilidade e impacto ambiental

Comparado aos métodos tradicionais de revestimento químico úmido, como a eletrodeposição, a deposição a vácuo oferece imensa versatilidade nos materiais que podem ser depositados, incluindo metais, ligas, cerâmicas e compostos.

Além disso, esses processos têm um impacto ambiental muito reduzido. Eles são contidos dentro de uma câmara selada e usam quantidades muito pequenas de material, produzindo muito menos resíduos perigosos.

Fazendo a escolha certa para o seu objetivo

A seleção de um processo de deposição requer o equilíbrio entre os requisitos do material, a geometria do componente e o custo.

- Se o seu foco principal é criar um revestimento altamente uniforme em formas complexas e não planas: O CVD é frequentemente a escolha superior porque os gases precursores podem fluir e reagir em todas as superfícies expostas.

- Se o seu foco principal é depositar uma ampla gama de metais puros, ligas ou compostos em temperaturas mais baixas: Métodos PVD como a pulverização catódica oferecem versatilidade inigualável e são menos propensos a danificar substratos sensíveis ao calor.

- Se o seu foco principal é durabilidade e dureza: Tanto o PVD quanto o CVD podem produzir revestimentos excepcionalmente duros e resistentes ao desgaste, com a escolha específica dependendo do material e da aplicação.

Em última análise, a deposição a vácuo fornece um poderoso conjunto de ferramentas para engenharia de superfícies de materiais com precisão atômica.

Tabela Resumo:

| Aspecto Chave | Deposição Química de Vapor (CVD) | Deposição Física de Vapor (PVD) |

|---|---|---|

| Princípio Central | Reação química na superfície do substrato | Vaporização física de um alvo sólido |

| Uniformidade do Revestimento | Excelente para formas complexas e não planas | Linha de visão, melhor para geometrias mais simples |

| Aplicações Típicas | Camadas semicondutoras, revestimentos resistentes ao desgaste | Revestimentos ópticos, acabamentos decorativos |

| Temperatura do Processo | Frequentemente alta temperatura | Pode ser em temperatura mais baixa |

| Versatilidade do Material | Ampla gama de compostos | Metais puros, ligas, cerâmicas |

Pronto para Engenheirar Seus Materiais com Revestimentos de Precisão?

Seja para camadas duráveis e resistentes ao desgaste para ferramentas de corte, filmes semicondutores complexos para eletrônicos ou revestimentos ópticos de alto desempenho, a experiência da KINTEK em sistemas de deposição a vácuo é a sua solução. Somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis adaptados às suas metas específicas de pesquisa e produção.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções de deposição a vácuo podem aprimorar o desempenho e a eficiência do seu produto.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação