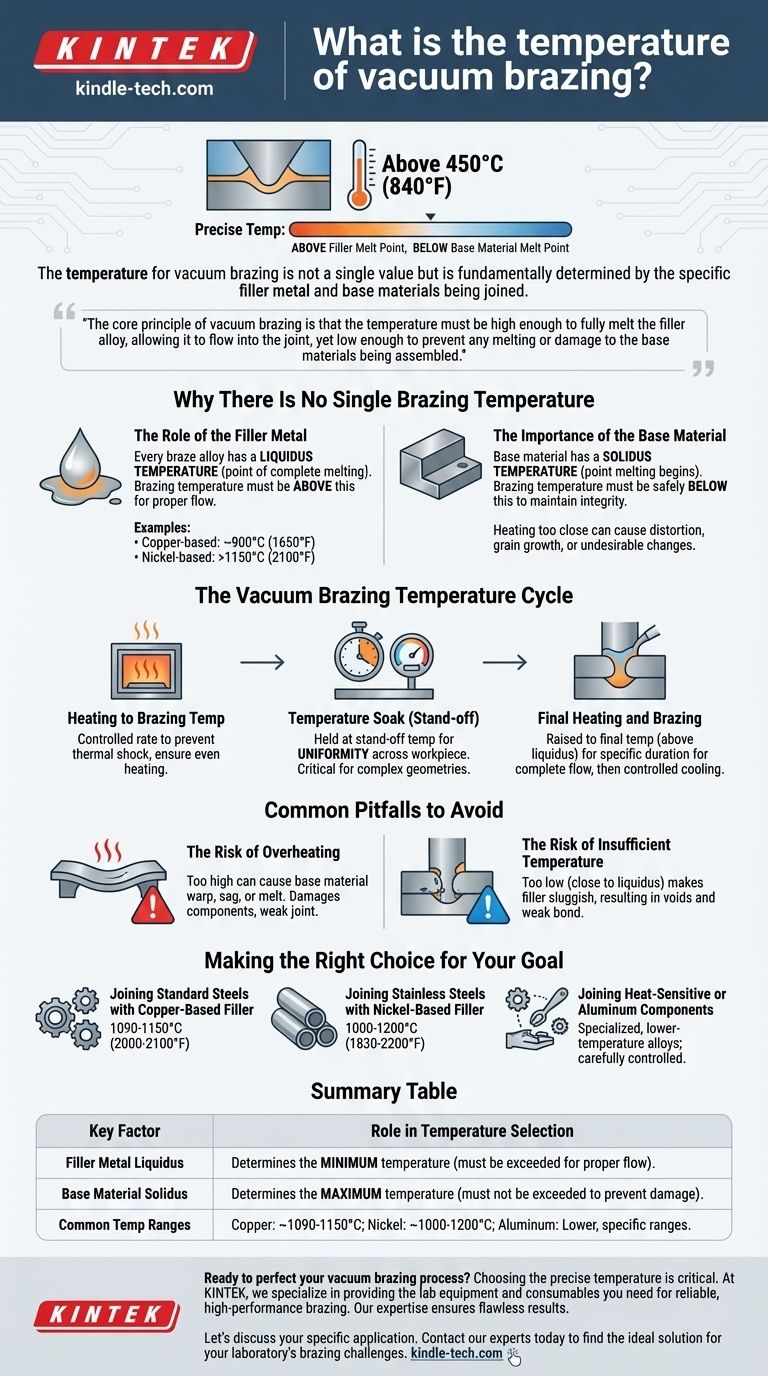

A temperatura para a brasagem a vácuo não é um valor único, mas é fundamentalmente determinada pelo metal de adição específico e pelos materiais base que estão sendo unidos. Embora toda brasagem ocorra acima de 450°C (840°F), a temperatura precisa é cuidadosamente escolhida para ficar acima do ponto de fusão do metal de adição, mas seguramente abaixo do ponto de fusão dos componentes que estão sendo unidos.

O princípio central da brasagem a vácuo é que a temperatura deve ser alta o suficiente para derreter completamente a liga de adição, permitindo que ela flua para a junta, mas baixa o suficiente para evitar qualquer fusão ou dano aos materiais base que estão sendo montados.

Por que não existe uma única temperatura de brasagem

A seleção de uma temperatura de brasagem é uma decisão de engenharia crítica baseada na metalurgia da montagem. É um ato de equilíbrio entre as propriedades do metal de adição e os materiais base.

O Papel do Metal de Adição

O fator principal que dita a temperatura mínima de brasagem é o metal de adição, também conhecido como liga de brasagem.

Cada liga de brasagem tem uma temperatura de liquidus, que é o ponto em que ela se torna completamente líquida. A temperatura de brasagem deve ser definida acima deste ponto de liquidus para garantir que a liga possa fluir livremente para a junta por ação capilar.

Por exemplo, algumas ligas à base de cobre podem se tornar totalmente líquidas em torno de 900°C (1650°F), enquanto ligas de alto desempenho à base de níquel podem exigir temperaturas acima de 1150°C (2100°F).

A Importância do Material Base

O segundo fator crítico é o material base das peças que estão sendo unidas.

O material base tem uma temperatura de solidus, o ponto em que ele começa a derreter. A temperatura de brasagem deve sempre permanecer seguramente abaixo deste ponto para manter a integridade estrutural da peça de trabalho.

Aquecer um metal base muito próximo ao seu solidus pode causar distorção, crescimento de grão ou outras alterações metalúrgicas indesejáveis, mesmo que não derreta.

O Ciclo de Temperatura da Brasagem a Vácuo

A temperatura final de brasagem é apenas um ponto em um ciclo cuidadosamente controlado de aquecimento e resfriamento. Cada estágio serve a um propósito distinto.

Aquecimento até a Temperatura de Brasagem

O forno aquece os componentes a uma taxa controlada. Este aumento lento e constante evita o choque térmico e permite que todas as partes da montagem, grossas e finas, aqueçam uniformemente.

Imersão de Temperatura (Stand-off)

Antes de atingir a temperatura final de brasagem, o ciclo geralmente inclui uma "imersão" (soak). O forno mantém a montagem em uma temperatura de stand-off por um período para garantir a completa uniformidade de temperatura em toda a peça de trabalho.

Esta etapa é crítica para geometrias complexas, garantindo que, quando o metal de adição derreter, todas as partes da junta estejam na temperatura correta para recebê-lo.

Aquecimento Final e Brasagem

Após a imersão, a temperatura é elevada ao ponto final de brasagem, acima do liquidus do metal de adição. É mantida aqui por um período específico para permitir que o metal de adição flua completamente por toda a junta, após o que um ciclo de resfriamento controlado começa.

Armadilhas Comuns a Evitar

Definir a temperatura errada pode levar à falha completa da junta soldada por brasagem. Entender os riscos é fundamental para um processo bem-sucedido.

O Risco de Superaquecimento

Definir a temperatura muito alta pode ser catastrófico. Pode fazer com que o material base se deforme, ceda ou até comece a derreter. Isso danifica os componentes e cria uma junta fraca e não confiável.

O Risco de Temperatura Insuficiente

Definir a temperatura muito baixa, ou muito próxima ao liquidus do metal de adição, também é um modo de falha comum. O metal de adição ficará lento e não fluirá adequadamente, resultando em vazios, preenchimento incompleto da junta e uma ligação fraca.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura correta é sempre derivada das especificações do material fornecidas pelo fabricante do metal de adição e de uma compreensão completa de seus materiais base.

- Se o seu foco principal for unir aços padrão com um metal de adição à base de cobre: Sua temperatura de brasagem provavelmente estará na faixa de 1090-1150°C (2000-2100°F).

- Se o seu foco principal for unir aços inoxidáveis com um metal de adição à base de níquel: Você estará operando em temperaturas mais altas, geralmente entre 1000-1200°C (1830-2200°F), dependendo da liga específica.

- Se o seu foco principal for unir componentes sensíveis ao calor ou de alumínio: Você usará ligas de adição especializadas e de temperatura mais baixa, com temperaturas de brasagem cuidadosamente controladas para evitar danos ao metal base.

Em última análise, o sucesso da brasagem a vácuo depende da seleção de uma temperatura que crie fluidez perfeita para o metal de adição sem comprometer a integridade da peça de trabalho.

Tabela de Resumo:

| Fator Chave | Função na Seleção da Temperatura |

|---|---|

| Liquidus do Metal de Adição | Determina a temperatura mínima (deve ser excedida para o fluxo adequado). |

| Solidus do Material Base | Determina a temperatura máxima (não deve ser excedida para evitar danos). |

| Faixas de Temperatura Comuns | Ligas de cobre: ~1090-1150°C; Ligas de níquel: ~1000-1200°C; Ligas de alumínio: Faixas mais baixas e específicas. |

Pronto para aperfeiçoar seu processo de brasagem a vácuo?

A escolha da temperatura precisa é fundamental para a resistência da junta e a integridade do componente. Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório e consumíveis que você precisa para uma brasagem confiável e de alto desempenho. Nossa experiência garante que você possa alcançar resultados impecáveis, quer esteja trabalhando com aços padrão, aços inoxidáveis ou materiais sensíveis ao calor.

Vamos discutir sua aplicação específica. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução ideal para os desafios de brasagem do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Quais são as funções específicas de um forno a vácuo na preparação de eletrodos VRFB? Aprimoramento do Desempenho do Papel de Carbono

- Qual é a principal função dos Fornos de Recozimento de Homogeneização a Alta Temperatura? Otimizar Lingotes de Ligas à Base de Níquel

- Como os fornos de laboratório de alta precisão garantem a validade dos experimentos em simulação nuclear? ±1 K de Estabilidade

- Qual é o papel de uma câmara de aquecimento a vácuo? Proteger a integridade do material durante o tratamento térmico de aço 12%Cr

- Qual a temperatura correta para recozer o aço? Domine a Faixa Crítica para Resultados Perfeitos

- Qual é o tempo e a temperatura do tratamento térmico? Um guia para adaptar as propriedades do material

- Quais são os requisitos para a recozimento? Um Guia para as 3 Etapas Críticas para Resultados Perfeitos

- Qual a temperatura do tratamento térmico de endurecimento? Domine a Faixa Crítica para uma Dureza Superior do Aço