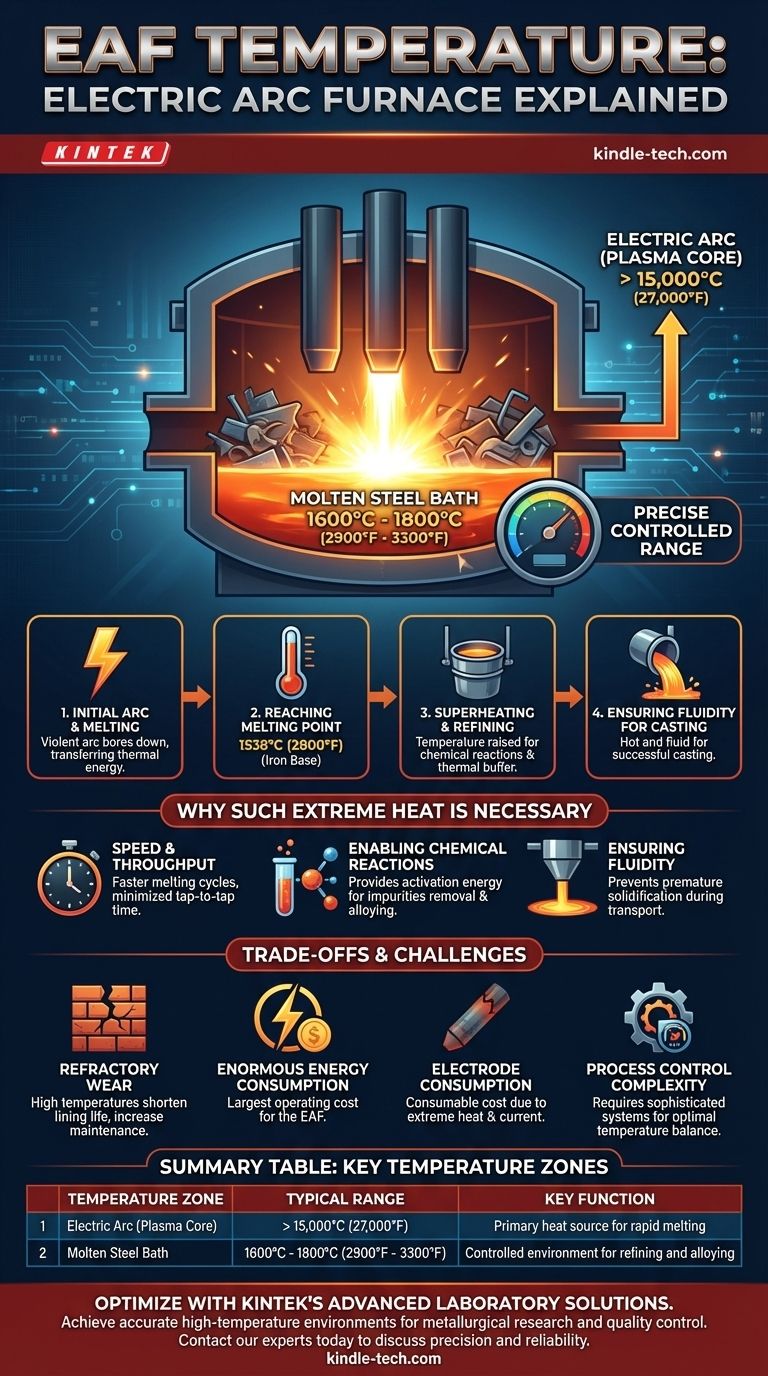

Em um forno elétrico a arco (EAF), a temperatura do banho de aço fundido é precisamente controlada para operar em uma faixa de 1600°C a 1800°C (2900°F a 3300°F). Isso é significativamente acima do ponto de fusão do aço, permitindo que ocorram processos críticos de refino e liga. O próprio arco elétrico, que gera esse calor, é muito mais quente, atingindo temperaturas em seu núcleo de plasma que podem exceder 15.000°C (27.000°F).

Compreender a temperatura em um EAF não se trata de um número único. Trata-se de reconhecer a diferença entre o calor imenso e localizado do arco elétrico e a temperatura cuidadosamente gerenciada do banho de aço fundido, que é a variável chave para produzir aço de qualidade de forma eficiente.

A Jornada até o Aço Fundido

O processo dentro de um EAF é uma sequência cuidadosamente controlada de aquecimento intenso e refino metalúrgico. A temperatura é a principal ferramenta usada para conduzir cada estágio.

O Arco Inicial e a Fusão

O processo começa quando três eletrodos de grafite maciços são abaixados em um forno cheio de sucata metálica. Uma corrente elétrica poderosa é passada através deles, criando um arco elétrico brilhante e violento entre os eletrodos e a sucata. Este arco, como um raio contido, começa instantaneamente a perfurar, transferindo enorme energia térmica e derretendo o metal.

Atingindo o Ponto de Fusão

O ponto de fusão base do ferro puro é de aproximadamente 1538°C (2800°F). O EAF deve não apenas atingir essa temperatura, mas superá-la significativamente para garantir que toda a sucata se torne totalmente líquida e para preparar o aço para as próximas etapas.

Superaquecimento e Refino do Banho

Uma vez que uma poça fundida, ou banho, se forma, o objetivo muda da simples fusão para o refino. A temperatura é deliberadamente elevada ainda mais, um processo conhecido como superaquecimento. Essa temperatura mais alta é essencial por duas razões: ela acelera as reações químicas necessárias para remover impurezas como fósforo e enxofre, e fornece o buffer térmico necessário para manter o aço fundido durante o transporte e a fundição subsequentes.

Por Que um Calor Tão Extremo é Necessário

Operar bem acima do ponto de fusão do aço é uma estratégia deliberada impulsionada pelas demandas da siderurgia moderna. A alta temperatura não é apenas um subproduto; é um requisito fundamental para o processo.

Velocidade e Vazão

Temperaturas mais altas se traduzem diretamente em ciclos de fusão mais rápidos. Em um ambiente de alta produção, minimizar o tempo "de vazamento a vazamento" — a duração total de um ciclo de produção de aço — é fundamental para a viabilidade econômica. O calor intenso realiza o trabalho rapidamente.

Viabilizando Reações Químicas

Muitas reações de refino essenciais são endotérmicas, o que significa que requerem aporte de energia para prosseguir. As altas temperaturas dentro do EAF fornecem a energia de ativação necessária para remover elementos indesejados e dissolver ligas no banho fundido, garantindo que o produto final atenda a especificações químicas precisas.

Garantindo a Fluidez para a Fundição

O aço fundido final deve ser vazado do forno e transportado em uma panela para uma máquina de lingotamento contínuo. Durante esse tempo, ele perderá calor naturalmente. O superaquecimento inicial garante que o aço permaneça quente e fluido o suficiente para ser fundido com sucesso, sem solidificação prematura.

Compreendendo as Compensações e Desafios

O gerenciamento dessas temperaturas extremas cria uma série de desafios operacionais significativos e compensações econômicas.

Desgaste Refratário

O revestimento interno do forno, feito de tijolos refratários resistentes ao calor, está sob ataque constante do calor intenso e das reações químicas. Temperaturas operacionais mais altas encurtam drasticamente a vida útil desse revestimento, representando um custo de manutenção importante e uma fonte de tempo de inatividade.

Enorme Consumo de Energia

Criar e sustentar um arco elétrico dessa magnitude requer uma vasta quantidade de energia elétrica. A energia é frequentemente o maior custo operacional de um EAF, tornando o controle de temperatura e as estratégias de aquecimento eficientes primordiais.

Consumo de Eletrodo

Os eletrodos de grafite não são permanentes. Eles são consumidos lentamente durante o processo devido às temperaturas extremas e à alta corrente elétrica. Esse consumo é um custo operacional direto que deve ser cuidadosamente gerenciado.

Complexidade do Controle de Processo

O objetivo não é simplesmente o calor máximo, mas o calor ótimo. O superaquecimento desperdiça eletricidade e danifica o forno, enquanto o aquecimento insuficiente pode levar a um lote de aço falho com composição errada ou problemas de fundição. Isso requer sistemas de sensores sofisticados e controles de processo automatizados para manter o banho dentro de uma janela de temperatura precisa.

O Que a Temperatura Nos Diz

Escolher a lente correta para visualizar a temperatura do EAF é fundamental para entender sua função no processo de produção de aço.

- Se o seu foco principal for a física: A chave é o próprio arco de plasma, que pode exceder 15.000°C e atua como a fonte de calor localizada, incrivelmente eficiente.

- Se o seu foco principal for a metalurgia: A temperatura crucial é a do banho de aço fundido, tipicamente controlada entre 1600°C e 1800°C para permitir o refino e atingir a química final.

- Se o seu foco principal for a eficiência operacional: O desafio central é equilibrar a necessidade de superaquecimento elevado (para velocidade e qualidade) em relação aos custos diretos de consumo de energia e desgaste refratário.

Em última análise, a temperatura é a alavanca principal que um operador de EAF usa para controlar a velocidade, a qualidade e o custo da produção de aço.

Tabela Resumo:

| Zona de Temperatura | Faixa Típica | Função Principal |

|---|---|---|

| Arco Elétrico (Núcleo de Plasma) | > 15.000°C (27.000°F) | Fonte de calor primária para fusão rápida |

| Banho de Aço Fundido | 1600°C - 1800°C (2900°F - 3300°F) | Ambiente controlado para refino e ligação |

Otimize seus processos metalúrgicos com as soluções laboratoriais avançadas da KINTEK.

Compreender o controle preciso da temperatura é fundamental para a produção eficiente de aço e para os testes de materiais. Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório de alto desempenho, incluindo fornos e sistemas de controle de temperatura, projetados para atender às rigorosas exigências da pesquisa metalúrgica e do controle de qualidade.

Nossos produtos ajudam você a:

- Atingir ambientes de alta temperatura precisos e consistentes

- Melhorar a eficiência e a repetibilidade do processo

- Reduzir custos operacionais através de desempenho confiável

Se você atua na produção de aço, desenvolvimento de materiais ou pesquisa industrial, a KINTEK tem a experiência e o equipamento para apoiar seus objetivos.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem trazer precisão e confiabilidade para suas aplicações de alta temperatura.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Por que materiais refratários são usados em fornos? Garanta Segurança, Eficiência e Pureza do Processo

- O que é a introdução de um forno mufla? Um Guia para Aquecimento de Alta Temperatura e Livre de Contaminação

- Onde é usado um forno mufla? Essencial para Processamento Limpo e de Alta Temperatura

- Como verificar a temperatura de um forno mufla? Um guia para monitoramento preciso

- De que são feitos os fornos geralmente? Um Guia de Materiais para Temperaturas Extremas