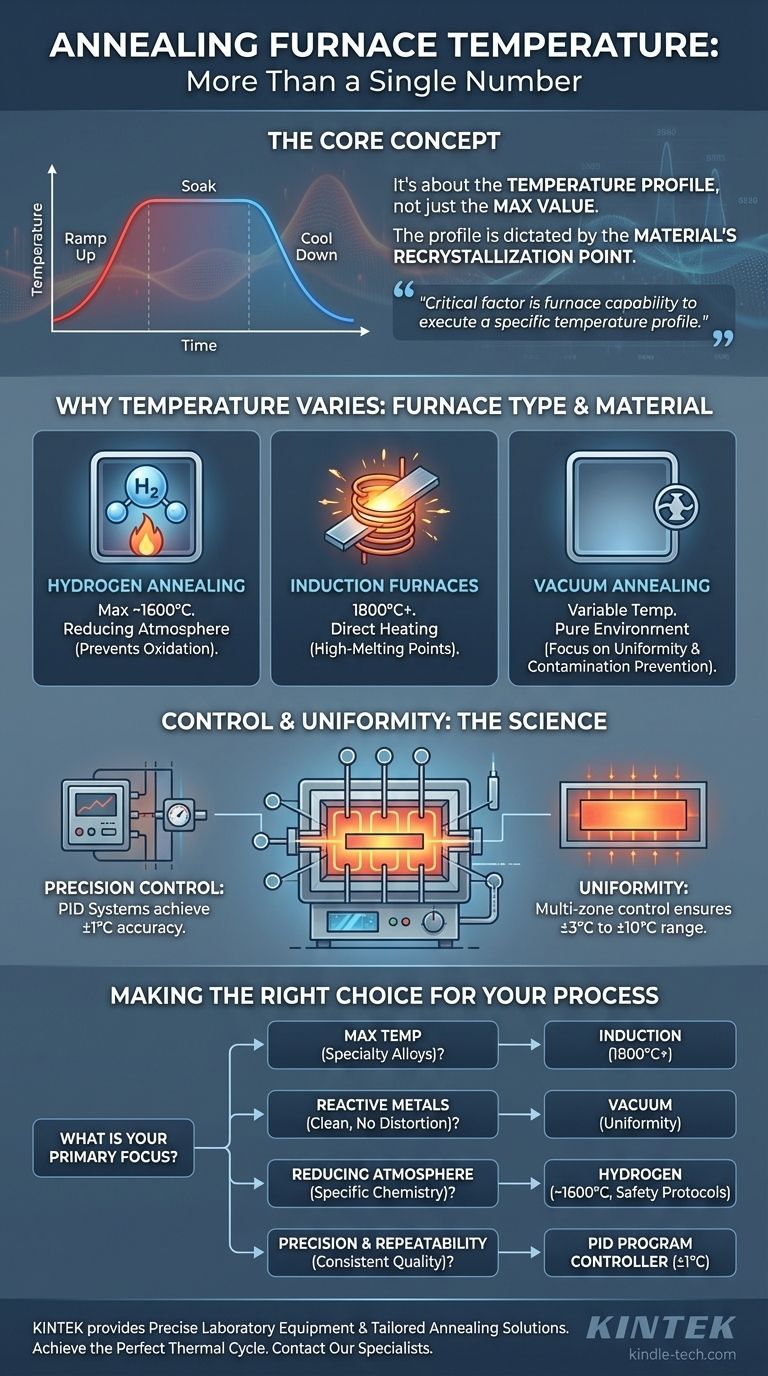

A temperatura de um forno de recozimento não é um valor único, mas sim um parâmetro altamente variável, dependente fundamentalmente do tipo de forno e do material específico que está sendo processado. Embora alguns fornos a hidrogênio operem até 1600°C e fornos de indução possam exceder 1800°C, a temperatura exata é determinada pelos requisitos metalúrgicos do próprio processo de recozimento.

O fator crítico não é uma temperatura estática do forno, mas sim a capacidade do forno de executar com precisão um perfil de temperatura específico — incluindo aquecimento, imersão e resfriamento — exigido para um determinado material e suas propriedades finais desejadas.

Por que a Temperatura Varia: Tipo de Forno e Material

O termo "forno de recozimento" abrange várias tecnologias distintas, cada uma com diferentes características operacionais e faixas de temperatura. A temperatura correta é ditada pelas propriedades do material.

Fornos de Recozimento a Hidrogênio

Estes fornos utilizam uma atmosfera de hidrogênio para prevenir a oxidação e criar um ambiente redutor. Eles tipicamente têm uma temperatura máxima de operação em torno de 1600°C. São escolhidos quando o material se beneficia do processamento em um ambiente de hidrogênio.

Fornos de Indução

Ao usar acoplamento indutivo para aquecer o material diretamente, esses fornos podem atingir temperaturas extremamente altas. Dependendo do projeto, podem atingir 1800°C ou até mais, tornando-os adequados para materiais com pontos de fusão muito altos ou requisitos de recozimento especializados.

Fornos de Recozimento a Vácuo

Fornos a vácuo removem a atmosfera da câmara para prevenir oxidação e contaminação. O foco aqui é menos em uma temperatura máxima e mais em criar um ambiente puro e garantir uma uniformidade de temperatura excepcional em toda a peça de trabalho para evitar distorções.

O Papel do Material

Em última análise, a temperatura alvo é definida pelo ponto de recristalização do material. Este é o ponto de temperatura no qual as estruturas de grão distorcidas criadas durante o trabalho a frio são substituídas por novos grãos livres de estresse. Diferentes metais e ligas têm temperaturas de recristalização vastamente diferentes, ditando o processo necessário.

A Ciência do Controle e Uniformidade

Fornos modernos são definidos pela sua capacidade de controlar a temperatura com precisão excepcional. O objetivo não é simplesmente atingir uma temperatura, mas gerenciar todo o ciclo térmico de forma repetível.

Sistemas de Controle de Precisão

Os fornos alcançam alta precisão, muitas vezes dentro de ±1°C, usando sistemas de controle avançados. Estes tipicamente envolvem um controlador de autoajuste PID (Proporcional-Integral-Derivativo) inteligente que ajusta continuamente a energia para os elementos de aquecimento através de um tiristor ou módulo de estado sólido.

Perfis de Temperatura Programados

O recozimento é um processo, não um estado único. Os fornos utilizam controladores de programa por partes que podem armazenar e executar curvas de processo complexas. Isso permite que os operadores definam a taxa de aumento de temperatura (rampa), a duração na temperatura de pico (imersão) e a taxa de resfriamento, todos críticos para alcançar o resultado metalúrgico desejado.

Garantindo a Uniformidade da Temperatura

O aquecimento desigual causa tensões internas e deformação da peça de trabalho. Para evitar isso, os fornos são frequentemente divididos em múltiplas zonas de controle de temperatura. Vários registradores de temperatura monitoram diferentes locais, garantindo uniformidade em todo o forno, muitas vezes dentro de uma faixa de ±3°C a ±10°C.

Compreendendo os Compromissos e Preocupações de Segurança

A escolha do tipo de forno envolve equilibrar os requisitos de desempenho com a complexidade operacional e os protocolos de segurança. Cada sistema apresenta um conjunto único de considerações.

Fornos Atmosféricos vs. a Vácuo

A escolha entre uma atmosfera controlada (como hidrogênio) e um vácuo depende da sensibilidade do material à oxidação e outros contaminantes. Fornos a vácuo fornecem o ambiente mais puro, mas podem ser mais complexos, enquanto fornos atmosféricos são adaptados para interações químicas específicas.

Os Riscos dos Fornos a Hidrogênio

O hidrogênio é altamente eficaz como agente redutor, mas introduz riscos de segurança significativos. É crucial prevenir qualquer vazamento de hidrogênio para o ar circundante, pois isso pode levar a acidentes de combustão espontânea e explosão em altas temperaturas. Sistemas robustos de controle de circuito de ar, água e pressão são obrigatórios.

Impacto na Rede Elétrica

As altas demandas de energia dos fornos industriais podem afetar a rede elétrica local. Para mitigar isso, alguns sistemas de aquecimento incorporam componentes como um transformador magnético e regulador de potência, que ajudam a suavizar a carga elétrica e reduzir a poluição da rede elétrica.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada pelas exigências específicas do seu material e pelo resultado desejado do ciclo de recozimento.

- Se o seu foco principal é a temperatura máxima para ligas especiais: Um forno de indução é provavelmente necessário, pois é capaz de atingir 1800°C ou mais.

- Se o seu foco principal é processar metais reativos sem oxidação: Um forno a vácuo oferece o ambiente mais limpo, priorizando a uniformidade da temperatura para evitar a distorção da peça.

- Se o seu foco principal é atingir uma atmosfera redutora específica: Um forno a hidrogênio, com um máximo típico de 1600°C, é a ferramenta correta, mas exige adesão estrita aos protocolos de segurança.

- Se o seu foco principal é precisão e repetibilidade para qualidade consistente: Priorize um forno com um controlador de programa PID avançado capaz de executar curvas complexas de aquecimento e resfriamento com precisão de ±1°C.

Em última análise, selecionar o forno certo é sobre combinar suas capacidades de temperatura e sistemas de controle com os requisitos precisos do seu material e processo.

Tabela de Resumo:

| Tipo de Forno | Temperatura Máxima Típica | Característica Principal |

|---|---|---|

| Forno a Hidrogênio | Até 1600°C | Previne oxidação com atmosfera redutora |

| Forno de Indução | 1800°C ou superior | Aquecimento direto para materiais de alto ponto de fusão |

| Forno a Vácuo | Varia, foco na uniformidade | Ambiente puro para prevenir contaminação e distorção |

Com dificuldades para selecionar o forno de recozimento certo para o seu material e perfil de temperatura específicos?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório precisos, incluindo fornos de recozimento adaptados às suas necessidades exatas. Se você precisa das temperaturas extremas de um forno de indução, do ambiente limpo de um forno a vácuo ou da atmosfera específica de um sistema a hidrogênio, nossos especialistas ajudarão você a alcançar o ciclo térmico perfeito para seus materiais.

Nós fornecemos:

- Fornos com controle PID avançado para precisão de ±1°C

- Sistemas que garantem uniformidade de temperatura entre ±3°C e ±10°C

- Soluções para materiais com pontos de recristalização de ligas padrão a especialidades de alta temperatura

Permita que a KINTEK aprimore as capacidades do seu laboratório com soluções de recozimento confiáveis, precisas e seguras. Contate nossos especialistas hoje mesmo para uma consulta personalizada para discutir suas necessidades específicas de recozimento e encontrar o forno ideal para o seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações