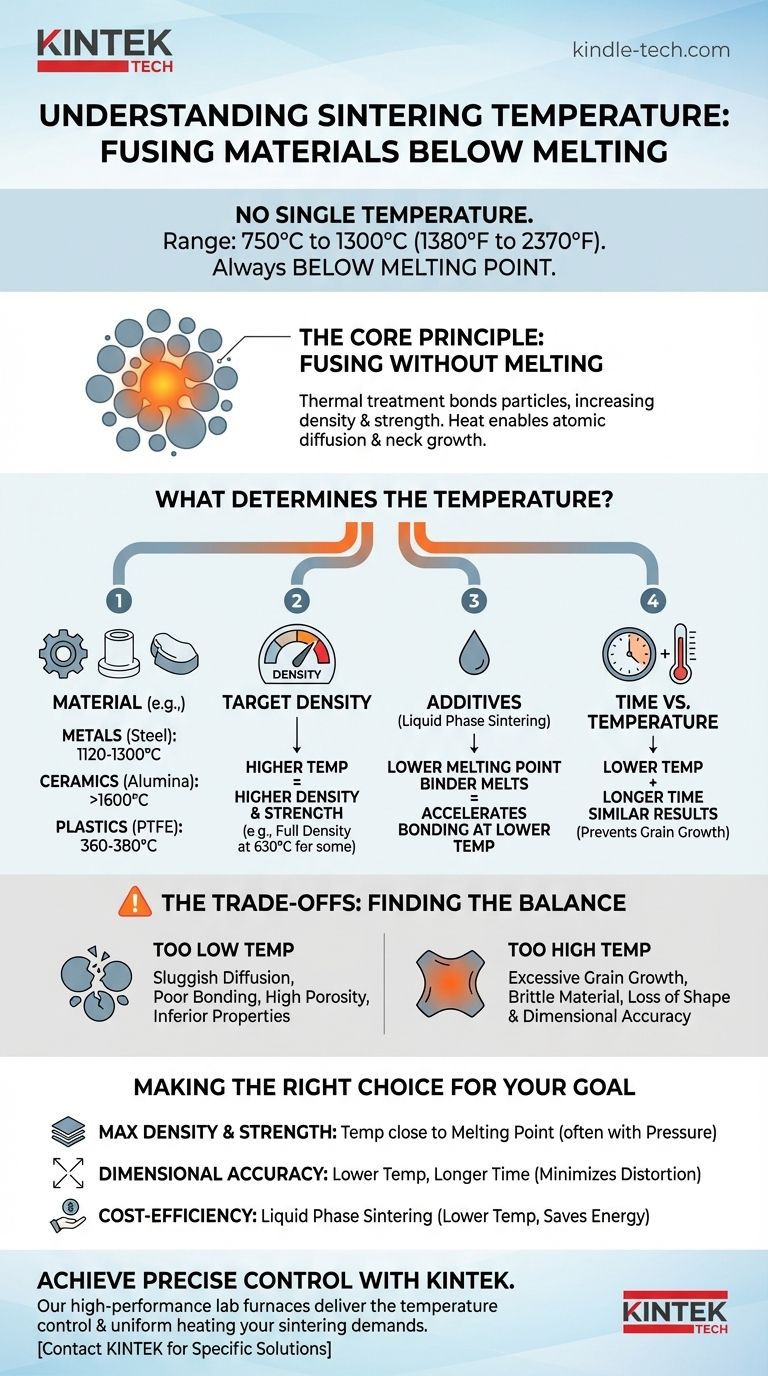

Na prática, não existe uma única temperatura para a sinterização. O processo geralmente opera em uma ampla faixa de 750°C a 1300°C (1380°F a 2370°F) para metais e cerâmicas comuns, mas isso depende muito do material específico que está sendo processado e das características finais desejadas da peça. O fundamental é que a temperatura deve permanecer sempre abaixo do ponto de fusão real do material.

A temperatura de sinterização não é um número fixo, mas sim uma variável crítica do processo. O objetivo é aquecer um material o suficiente para permitir que os átomos fundam as partículas, aumentando a densidade e a resistência, sem que ele derreta e perca sua forma.

O Princípio Central: Fusão Sem Derreter

A sinterização é um tratamento térmico aplicado a um compactado de pó para conferir resistência e integridade. O processo une as partículas, levando à densificação e à remoção dos poros remanescentes da fase inicial de compactação.

A Temperatura Como Força Motriz

O calor fornece a energia necessária para a difusão atômica. Na temperatura de sinterização, os átomos nos pontos de contato entre as partículas do pó tornam-se móveis. Eles migram através das fronteiras das partículas, fazendo com que as partículas individuais se fundam e "pescoços" cresçam entre elas.

A Regra do "Logo Abaixo da Fusão"

O processo é fundamentalmente diferente da fundição. A temperatura deve ser alta o suficiente para permitir uma difusão significativa, mas baixa o suficiente para garantir que o material permaneça em estado sólido. Se a temperatura atingir o ponto de fusão, a peça liquefaria, perderia sua forma e o processo falharia.

O Que Determina a Temperatura de Sinterização?

A temperatura exata é uma variável cuidadosamente calculada que depende de vários fatores interativos.

O Material em Processamento

Cada material possui uma temperatura única na qual a difusão atômica se torna significativa.

- Metais: Ligas ferrosas são frequentemente sinterizadas entre 1120°C e 1300°C.

- Cerâmicas: Materiais como a alumina requerem temperaturas muito mais altas, frequentemente excedendo 1600°C.

- Plásticos: Polímeros como o PTFE (Teflon) são sinterizados em temperaturas muito mais baixas, tipicamente em torno de 360°C a 380°C.

A Densidade Final Desejada

Temperaturas mais altas geralmente promovem uma difusão mais rápida e resultam em uma peça final mais densa com menor porosidade. Para aplicações que exigem máxima resistência mecânica, os operadores frequentemente elevam a temperatura o máximo que for seguro. Uma referência específica observou a obtenção de densidade total a 630°C para um determinado material, ilustrando como a meta dita a temperatura.

O Uso de Aditivos (Sinterização em Fase Líquida)

Às vezes, um pó com um ponto de fusão mais baixo é misturado ao material principal. Durante o aquecimento, este aditivo derrete e se torna uma fase líquida que flui para os poros entre as partículas sólidas. Este líquido acelera a difusão e a ligação, permitindo uma sinterização bem-sucedida a uma temperatura geral mais baixa, o que economiza energia e tempo.

Compreendendo as Compensações (Trade-offs)

Escolher a temperatura correta é um ato de equilíbrio. As consequências de uma escolha inadequada são significativas.

Temperatura Muito Baixa

Se a temperatura for insuficiente, a difusão atômica será lenta. Isso resulta em pouca ligação entre as partículas, alta porosidade residual e um produto final com propriedades mecânicas inferiores, como baixa resistência e dureza.

Temperatura Muito Alta

Exceder a temperatura ideal introduz outros riscos, mesmo que você permaneça abaixo do ponto de fusão. O principal perigo é o crescimento excessivo de grãos. Isso pode tornar o material quebradiço e reduzir sua resistência. Também pode levar a uma perda de precisão dimensional à medida que a peça se deforma ou empena.

O Papel do Tempo

A sinterização é uma função de temperatura e tempo. Um nível semelhante de densificação pode ser frequentemente alcançado usando uma temperatura mais baixa por um período mais longo. Essa compensação é frequentemente usada para evitar o crescimento indesejado de grãos em materiais de alto desempenho.

Fazendo a Escolha Certa Para o Seu Objetivo

A temperatura de sinterização ideal está sempre ligada a um objetivo de fabricação específico.

- Se seu foco principal for densidade e resistência máximas: Você provavelmente usará uma temperatura próxima ao ponto de fusão do material, possivelmente combinada com pressão (um processo conhecido como "prensagem isostática a quente").

- Se seu foco principal for precisão dimensional para formas complexas: Você pode usar uma temperatura ligeiramente mais baixa e um tempo de permanência mais longo para minimizar o risco de distorção.

- Se seu foco principal for eficiência de custo: A sinterização em fase líquida pode ser uma estratégia eficaz para reduzir o consumo de energia ao diminuir a temperatura de processo necessária.

Em última análise, dominar o processo de sinterização envolve controlar precisamente o calor para transformar um pó solto em um componente denso, sólido e funcional.

Tabela de Resumo:

| Fator | Influência na Temperatura de Sinterização |

|---|---|

| Material | Metais (ex: aço): ~1120-1300°C; Cerâmicas (ex: alumina): >1600°C; Plásticos (ex: PTFE): ~360-380°C |

| Densidade Alvo | Maior densidade requer temperatura mais alta (ex: densidade total alcançada a 630°C para alguns materiais). |

| Aditivos | A sinterização em fase líquida com aditivos permite temperaturas mais baixas. |

| Tempo vs. Temperatura | Temperatura mais baixa pode ser usada com tempos de permanência mais longos para alcançar resultados semelhantes e controlar o crescimento de grãos. |

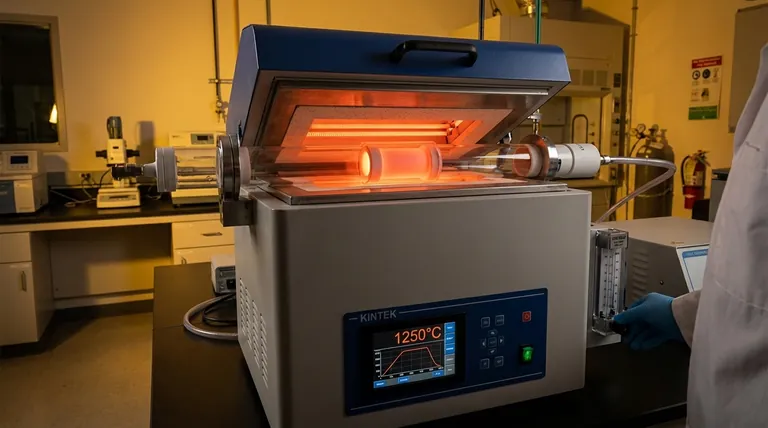

Alcance controle preciso sobre seu processo de sinterização com a KINTEK.

Se você está trabalhando com metais, cerâmicas ou materiais especializados, selecionar e manter a temperatura de sinterização correta é fundamental para alcançar a densidade, resistência e precisão dimensional desejadas em seus componentes. A KINTEK é especializada em fornos de laboratório de alto desempenho e equipamentos de processamento térmico que fornecem o controle preciso de temperatura e o aquecimento uniforme que suas aplicações de sinterização exigem.

Nossos especialistas podem ajudá-lo a selecionar o equipamento certo para otimizar seu tratamento térmico para máxima eficiência e qualidade do produto. Contate nossa equipe hoje para discutir suas necessidades específicas de sinterização e descobrir como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Quais são os perigos de um forno tubular? Além dos riscos óbvios de queimaduras

- Qual é a função de um forno tubular? Obtenha processamento preciso de alta temperatura em uma atmosfera controlada