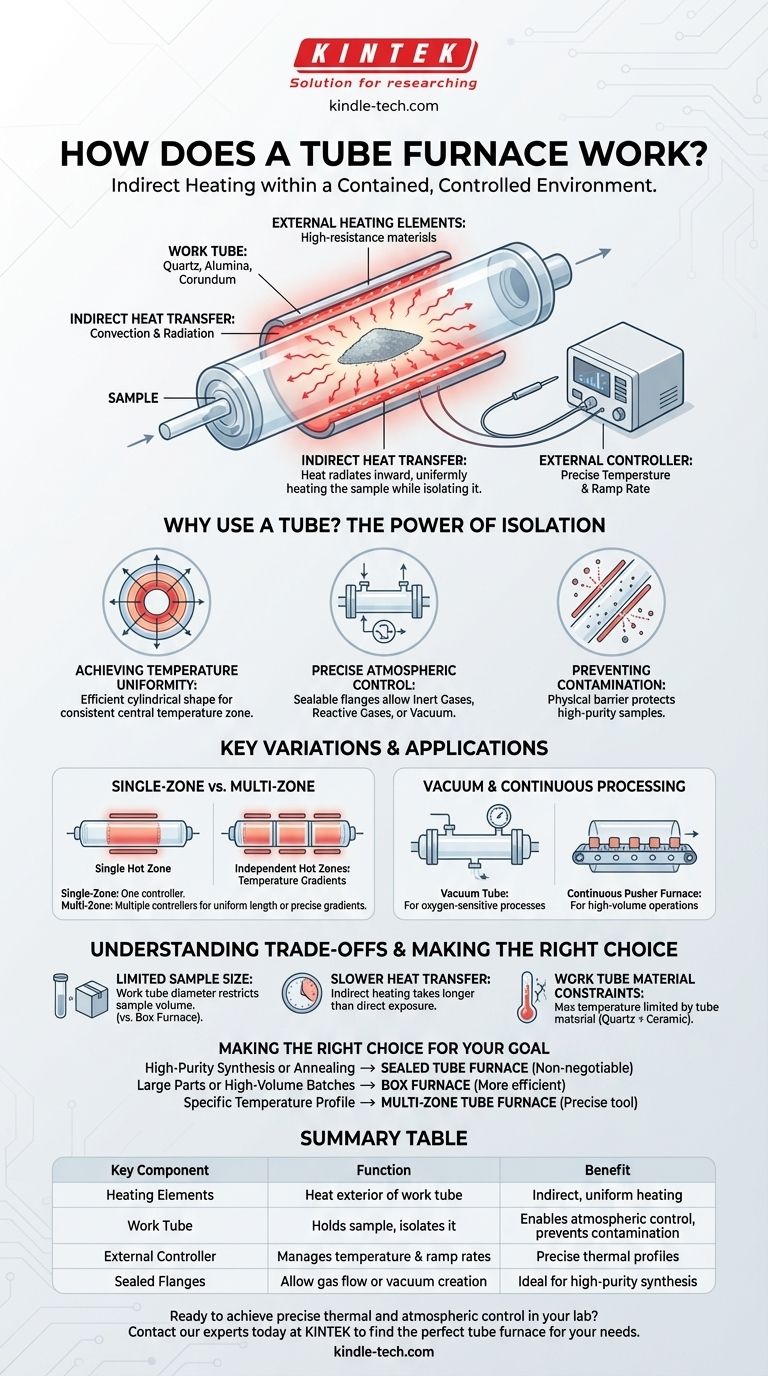

Em sua essência, um forno tubular funciona aquecendo amostras indiretamente dentro de um tubo contido. Em vez de expor a amostra diretamente aos elementos de aquecimento, o forno aquece o exterior de um tubo de cerâmica ou quartzo. Este tubo então irradia calor para dentro, elevando uniformemente a temperatura da amostra interna enquanto a isola do ambiente externo.

A percepção crucial é que um forno tubular não é apenas um aquecedor; é um microambiente altamente controlado. O próprio tubo atua como uma câmara selada, permitindo o controle preciso da atmosfera (gás ou vácuo) ao redor da amostra — uma capacidade essencial para o processamento avançado de materiais.

O Princípio Operacional Central: Aquecimento Indireto

A mecânica de um forno tubular é direta, centrada no isolamento da amostra para alcançar o controle ambiental.

Os Elementos de Aquecimento

O processo começa com elementos de aquecimento externos, tipicamente feitos de materiais de alta resistência, que circundam uma câmara central, mas não entram nela. Quando a eletricidade passa por eles, eles aquecem significativamente.

O Tubo de Trabalho

Um tubo de trabalho, feito de materiais como quartzo, alumina ou corindo, é colocado através do centro da câmara aquecida. Este tubo serve como recipiente para o material da amostra.

Transferência de Calor Indireta

Os elementos de aquecimento aquecem o exterior do tubo de trabalho. Esse calor é então transferido através da parede do tubo para a amostra interna por meio de convecção e radiação. Este aquecimento gradual e indireto é fundamental para alcançar a estabilidade da temperatura.

O Controlador

O usuário define uma temperatura alvo e uma taxa de rampa em um controlador externo. Este dispositivo usa um termopar para medir a temperatura do forno e ajusta a energia para os elementos de aquecimento para seguir precisamente o perfil desejado.

Por Que Usar um Tubo? O Poder do Isolamento

O tubo cilíndrico é o que distingue este forno. Sua geometria e a capacidade de selá-lo fornecem duas vantagens fundamentais sobre um forno de caixa padrão.

Alcançando a Uniformidade de Temperatura

Um cilindro é uma forma inerentemente eficiente para aquecimento uniforme. O calor irradia para dentro de todos os lados em direção ao eixo central, criando uma zona de temperatura muito consistente no meio do tubo.

Controle Preciso da Atmosfera

Como a amostra está dentro de um tubo selado, você tem controle total sobre seu ambiente gasoso. Flanges de vedação podem ser acoplados às extremidades do tubo, permitindo que você:

- Introduza gases inertes (como argônio ou nitrogênio) para evitar a oxidação.

- Passe gases reativos através do tubo para processos químicos específicos.

- Crie um vácuo para remover todos os gases atmosféricos para aplicações de alta pureza.

Prevenção de Contaminação

O tubo de trabalho atua como uma barreira física, protegendo a amostra de quaisquer contaminantes potenciais liberados pelos elementos de aquecimento ou isolamento. Isso é crítico para a criação de materiais de alta pureza.

Variações Chave e Suas Aplicações

Nem todos os fornos tubulares são iguais. Seu design é adaptado para tarefas científicas e industriais específicas.

Fornos de Zona Única vs. Múltiplas Zonas

Um forno de zona única tem um conjunto de elementos de aquecimento e um controlador, criando uma única zona quente no centro. Um forno de múltiplas zonas tem vários conjuntos independentes de elementos de aquecimento e controladores ao longo de seu comprimento. Isso permite uma zona de temperatura uniforme muito mais longa ou a criação de gradientes de temperatura precisos.

Fornos Tubulares a Vácuo

Esta é uma configuração específica onde o tubo é selado com flanges à prova de vácuo. É um tipo de forno de "parede quente" porque o próprio tubo fica quente sob vácuo. Estes são essenciais para processos altamente sensíveis ao oxigênio ou outros componentes atmosféricos.

Processamento Contínuo vs. em Lote

A maioria dos fornos tubulares de laboratório é usada para processamento em lote, onde uma amostra é carregada, aquecida e depois removida. Algumas versões industriais, como um forno de empurrador, permitem operação contínua ao empurrar um trem de "barcos" cheios de amostras através do tubo.

Entendendo as Compensações

Embora poderosos, os fornos tubulares não são a solução para todas as aplicações de aquecimento.

Tamanho Limitado da Amostra

O diâmetro do tubo de trabalho restringe inerentemente o tamanho e o volume da amostra que você pode processar de uma só vez. Um forno de caixa pode acomodar amostras muito maiores ou mais numerosas.

Transferência de Calor Mais Lenta

Como o calor deve viajar através do tubo de trabalho para atingir a amostra, o processo geral de aquecimento pode ser mais lento em comparação com fornos onde a amostra é exposta diretamente aos elementos de aquecimento.

Restrições do Material do Tubo de Trabalho

A temperatura máxima de operação do forno é frequentemente limitada pelo material do tubo de trabalho. O quartzo é comum, mas tem um limite de temperatura mais baixo do que os tubos de cerâmica como a alumina, que podem suportar calor muito maior, mas podem ser mais frágeis.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do equipamento de aquecimento correto depende inteiramente do seu objetivo principal.

- Se o seu foco principal for síntese ou recozimento de alta pureza: O controle atmosférico superior de um forno tubular selado é inegociável.

- Se o seu foco principal for processar peças grandes ou lotes de alto volume: Um forno de caixa oferece muito mais capacidade e pode ser mais eficiente.

- Se o seu foco principal for criar um perfil de temperatura específico ao longo de sua amostra: Um forno tubular de múltiplas zonas é a única ferramenta projetada para esta tarefa precisa.

Em última análise, um forno tubular é a escolha principal quando a precisão do ambiente térmico e atmosférico é mais importante do que o tamanho da amostra ou a velocidade de processamento.

Tabela de Resumo:

| Componente Chave | Função | Benefício |

|---|---|---|

| Elementos de Aquecimento | Aquecem o exterior do tubo de trabalho | Aquecimento indireto e uniforme |

| Tubo de Trabalho | Contém a amostra e a isola | Permite controle atmosférico (gás/vácuo) e previne contaminação |

| Controlador Externo | Gerencia a temperatura e as taxas de rampa | Perfis térmicos precisos para resultados consistentes |

| Flanges Seladas | Permitem o fluxo de gás ou a criação de vácuo | Ideal para síntese e recozimento de alta pureza |

Pronto para alcançar controle térmico e atmosférico preciso em seu laboratório?

Na KINTEK, somos especializados em fornos tubulares de alto desempenho projetados para o processamento avançado de materiais. Se você precisa de consistência de zona única ou gradientes de múltiplas zonas, nosso equipamento garante a precisão e a confiabilidade que sua pesquisa exige.

Entre em contato com nossos especialistas hoje mesmo para encontrar o forno tubular perfeito para as necessidades do seu laboratório e elevar seus processos de síntese, recozimento ou tratamento térmico de materiais.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que um Suporte de Tubo de Cerâmica de Alumina é Necessário para Experimentos de 1100°C? Garanta Precisão de Dados e Inércia Química

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Quais são os benefícios de um forno tubular? Alcance Controle Superior de Temperatura e Atmosfera