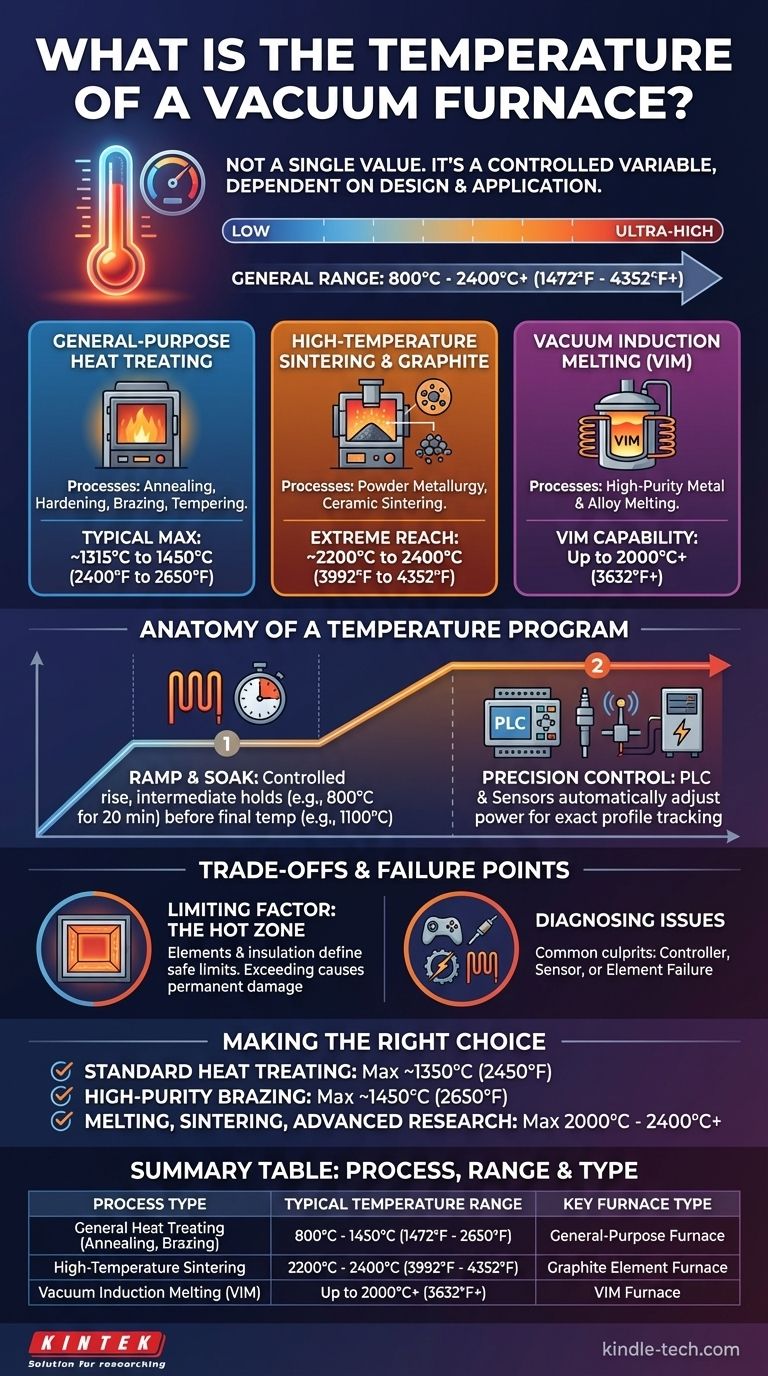

A temperatura de um forno a vácuo não é um valor único, mas uma variável altamente controlada que depende inteiramente do design do forno e da sua aplicação pretendida. Embora um programa típico de tratamento térmico possa funcionar entre 800°C e 1100°C (1472°F - 2012°F), as capacidades de temperatura máxima variam drasticamente de acordo com o tipo de forno. Modelos de uso geral frequentemente atingem até 1450°C (2650°F), enquanto fornos especializados para fusão ou sinterização podem exceder 2400°C (4352°F).

A temperatura necessária é ditada pelo processo do material — como brasagem, sinterização ou fusão — o que, por sua vez, determina o tipo de forno necessário. Compreender essa relação é crucial para selecionar o equipamento certo para sua aplicação específica.

Como o Tipo de Forno Dicta a Faixa de Temperatura

A temperatura máxima alcançável de um forno a vácuo está fundamentalmente ligada à sua construção e método de aquecimento. Diferentes designs são projetados para atender às demandas de processos industriais ou de pesquisa específicos.

Fornos de Tratamento Térmico de Uso Geral

Estes são os tipos mais comuns de fornos a vácuo, usados para processos como recozimento, endurecimento, brasagem e têmpera.

Sua faixa de operação típica é ampla, mas geralmente têm uma capacidade de temperatura máxima de cerca de 1315°C a 1450°C (2400°F a 2650°F). O limite superior desta faixa é frequentemente reservado para ligas específicas ou para realizar ciclos de "limpeza" de alta temperatura para queimar contaminantes.

Fornos de Sinterização e Grafite de Alta Temperatura

Projetados para criar peças sólidas a partir de pós metálicos ou cerâmicos, a sinterização a vácuo requer temperaturas extremamente altas.

Fornos construídos para este propósito, frequentemente usando elementos de aquecimento de grafite, podem regularmente atingir 2200°C a 2400°C (3992°F a 4352°F). Esta capacidade de temperatura ultra-alta é necessária para ligar eficazmente as partículas de materiais especializados.

Fornos de Fusão por Indução a Vácuo (VIM)

Estes fornos usam indução eletromagnética para aquecer e fundir metais e ligas em um ambiente a vácuo, garantindo alta pureza.

Devido à eficiência do aquecimento indutivo, os fornos VIM podem atingir temperaturas de até 2000°C (3632°F) ou mais, dependendo do acoplamento entre a bobina de indução e o material a ser fundido.

Anatomia de um Programa de Temperatura

A temperatura de um forno não é um ponto de ajuste estático, mas um perfil dinâmico e precisamente controlado. Um ciclo típico envolve várias etapas distintas para garantir que o material seja processado corretamente.

A Rampa e a Permanência

Um processo raramente envolve aquecimento direto à temperatura final. Em vez disso, a temperatura é "rampeada" a uma taxa controlada até um ponto específico, frequentemente para uma "permanência" intermediária.

Por exemplo, um programa pode aquecer a 800°C e manter por 20 minutos para garantir uma temperatura uniforme em toda a peça antes de rampear novamente para uma temperatura de processo final de 1100°C para uma permanência mais longa. Isso evita o choque térmico e garante propriedades consistentes do material.

Sistemas de Controle de Precisão

Alcançar e manter essas temperaturas com precisão é crítico. Fornos modernos usam um Controlador Lógico Programável (PLC) que lê dados de sensores como termopares.

Este sistema ajusta automaticamente a potência dos elementos de aquecimento, garantindo que a temperatura real do forno siga exatamente o perfil programado. Ele também gerencia intertravamentos de segurança para os sistemas de água, eletricidade e vácuo.

Compreendendo as Trocas e Pontos de Falha

Atingir e manter temperaturas extremas em vácuo é um desafio de engenharia significativo com limitações inerentes e potenciais pontos de falha.

O Fator Limitante: A Zona Quente

A "zona quente" — a câmara interna isolada que contém os elementos de aquecimento — é o coração do forno. Os materiais usados para os elementos (por exemplo, grafite, molibdênio) e o isolamento determinam diretamente a temperatura máxima de operação segura do forno.

Empurrar um forno além do seu limite de temperatura projetado pode causar danos permanentes a esses componentes críticos.

Diagnóstico de Problemas de Temperatura

Se um forno não conseguir atingir sua temperatura alvo, o problema geralmente reside em uma das três áreas. O problema pode ser o controlador (termostato) não enviando o sinal correto, o sensor (termopar) fornecendo uma leitura incorreta, ou o próprio elemento de aquecimento estando quebrado ou com uma conexão elétrica defeituosa.

A solução de problemas envolve a verificação sistemática de cada componente para identificar e resolver a origem da falha.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar um forno a vácuo, seus requisitos de processo devem guiar sua decisão. A temperatura máxima não é apenas uma especificação — é um reflexo direto da capacidade do forno.

- Se o seu foco principal é o tratamento térmico padrão (recozimento, endurecimento): Um forno com temperatura máxima em torno de 1350°C (2450°F) é tipicamente suficiente para a maioria das ligas e processos comuns.

- Se o seu foco principal é a brasagem de alta pureza ou ligas especializadas: Procure um modelo capaz de atingir até 1450°C (2650°F) para proporcionar maior flexibilidade de processo e a capacidade de executar ciclos de limpeza.

- Se o seu foco principal é a fusão, sinterização ou pesquisa de materiais avançados: Você precisará de um forno especializado, como um modelo de indução a vácuo ou grafite, capaz de atingir 2000°C a 2400°C.

Em última análise, combinar as capacidades de temperatura do forno com o seu material e processo específicos é a chave para alcançar resultados bem-sucedidos e repetíveis.

Tabela Resumo:

| Tipo de Processo | Faixa de Temperatura Típica | Tipo de Forno Chave |

|---|---|---|

| Tratamento Térmico Geral (Recozimento, Brasagem) | 800°C - 1450°C (1472°F - 2650°F) | Forno de Uso Geral |

| Sinterização de Alta Temperatura | 2200°C - 2400°C (3992°F - 4352°F) | Forno de Elemento de Grafite |

| Fusão por Indução a Vácuo (VIM) | Até 2000°C+ (3632°F+) | Forno VIM |

Pronto para encontrar o forno a vácuo perfeito para suas necessidades específicas de temperatura?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo fornos a vácuo de precisão para tudo, desde tratamento térmico padrão até pesquisa avançada de materiais. Nossos especialistas o ajudarão a selecionar o equipamento certo para garantir controle preciso de temperatura, repetibilidade do processo e resultados ótimos para seu laboratório.

Entre em contato conosco hoje para discutir sua aplicação e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Quais são os usos do forno a vácuo? Alcance Pureza e Desempenho Incomparáveis de Materiais

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados