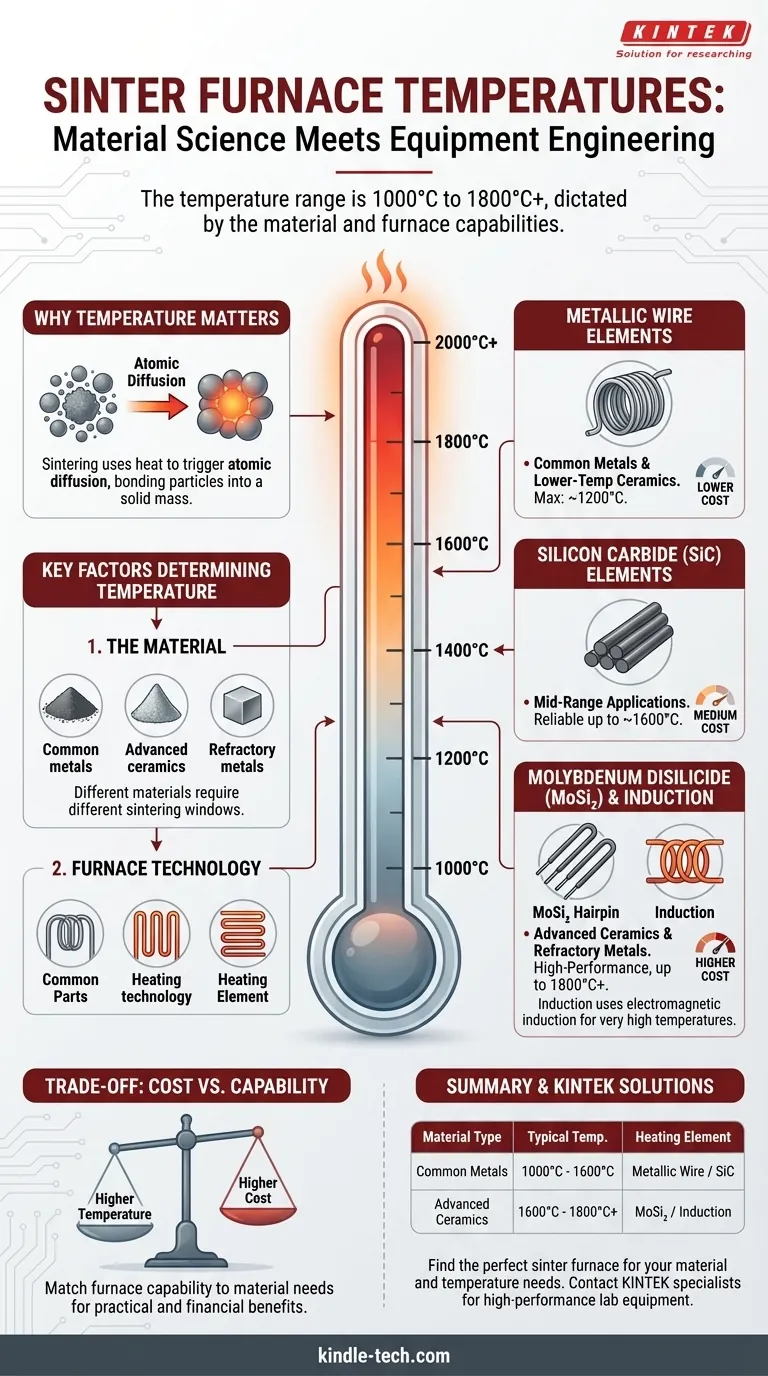

Em resumo, um forno de sinterização opera em temperaturas que geralmente variam de 1000°C a mais de 1800°C (1832°F a 3272°F). A temperatura precisa não é um valor único, mas é ditada por dois fatores principais: o material específico que está sendo processado e os limites tecnológicos dos elementos de aquecimento do forno.

O princípio central a ser compreendido é que a temperatura de sinterização necessária é uma propriedade do material com o qual você está trabalhando. O forno que você usa deve ter tecnologia de aquecimento capaz de atingir e manter essa temperatura específica, criando um elo direto entre a ciência dos materiais e a engenharia de equipamentos.

Por Que a Temperatura é a Variável Central na Sinterização

A sinterização é um processo térmico que densifica um compacto de pó, unindo as partículas para criar uma massa sólida e coerente. Isso é alcançado aquecendo o material a uma temperatura abaixo de seu ponto de fusão.

O Papel da Difusão Atômica

A alta temperatura fornece a energia necessária para desencadear a difusão atômica. Os átomos migram através das fronteiras das partículas, fazendo com que os grãos individuais se fundam e os vazios entre eles encolham.

Sem temperatura suficiente, esse processo de difusão não ocorrerá, e o material permanecerá um pó solto. Se a temperatura for muito alta, o material derreterá, perdendo sua forma e estrutura.

Fatores Chave que Determinam a Temperatura do Forno

A temperatura operacional de um forno de sinterização não é arbitrária. É uma função dos requisitos do material e das capacidades de projeto do forno.

O Material a Ser Sinterizado

Este é o fator mais crítico. Materiais diferentes têm janelas de sinterização vastamente diferentes. Por exemplo, alguns pós metálicos podem ser sinterizados em temperaturas mais baixas, enquanto cerâmicas avançadas e metais refratários exigem calor extremamente alto para iniciar a difusão atômica.

A Tecnologia dos Elementos de Aquecimento

A temperatura máxima alcançável de um forno é fundamentalmente limitada pelos materiais usados em seus elementos de aquecimento. Este é o ponto de diferenciação mais comum em fornos de câmara padrão.

- Elementos de Fio Metálico: Estes são comuns em aplicações de temperatura mais baixa, atingindo tipicamente temperaturas máximas entre 1000°C e 1200°C.

- Elementos de Carbeto de Silício (SiC): Para temperaturas de médio alcance, são usados elementos de SiC. Estes podem atingir de forma confiável até 1600°C.

- Elementos de Dissiliceto de Molibdênio (MoSi2): Estes são o padrão para fornos de laboratório e produção de alta temperatura, capazes de atingir até 1800°C.

O Projeto do Forno

Além dos elementos de aquecimento, o projeto geral do forno desempenha um papel. Um forno de indução, por exemplo, não usa elementos de aquecimento por resistência tradicionais. Em vez disso, ele usa indução eletromagnética para aquecer o material diretamente.

Dependendo da eficiência do acoplamento indutivo, esses fornos especializados podem atingir temperaturas de 1800°C ou significativamente mais, tornando-os adequados para as aplicações mais exigentes.

Compreendendo as Compensações: Custo vs. Capacidade

Escolher ou especificar um forno de sinterização envolve uma compensação direta entre sua capacidade de temperatura e seu custo.

Temperatura Mais Alta Igual a Custo Mais Alto

Fornos equipados com elementos de aquecimento de alto desempenho, como Dissiliceto de Molibdênio, são significativamente mais caros do que aqueles com elementos de fio metálico padrão. Esse custo se reflete tanto na compra inicial do equipamento quanto nas despesas operacionais de longo prazo, incluindo consumo de energia e substituição de elementos.

Equilibrando Necessidades com Orçamento

O objetivo é corresponder à capacidade do forno ao portfólio de materiais. Não há benefício prático ou financeiro em adquirir um forno de 1800°C se os materiais com os quais você trabalha exigem sinterização apenas a 1100°C. Uma compreensão completa de seus requisitos de material é essencial para fazer um investimento sólido.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o forno apropriado, você deve primeiro definir os requisitos de temperatura de seus materiais.

- Se o seu foco principal for em metais comuns ou cerâmicas de temperatura mais baixa: Um forno de câmara com elementos de fio metálico ou carbeto de silício (1000°C - 1600°C) é a solução mais prática e econômica.

- Se o seu foco principal for em cerâmicas avançadas, metais refratários ou pesquisa de materiais de ponta: Você precisará de um forno de alto desempenho com elementos de Dissiliceto de Molibdênio ou um forno de indução especializado capaz de atingir 1800°C e além.

Em última análise, entender a relação entre as propriedades do seu material e a tecnologia de aquecimento do forno é a chave para uma sinterização bem-sucedida e eficiente.

Tabela de Resumo:

| Tipo de Material | Faixa de Temperatura Típica de Sinterização | Elemento de Aquecimento Comum |

|---|---|---|

| Metais Comuns / Cerâmicas de Temperatura Mais Baixa | 1000°C - 1600°C | Fio Metálico / Carbeto de Silício (SiC) |

| Cerâmicas Avançadas / Metais Refratários | 1600°C - 1800°C+ | Dissiliceto de Molibdênio (MoSi₂) / Indução |

Pronto para encontrar o forno de sinterização perfeito para seu material e necessidades de temperatura específicos?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alto desempenho, incluindo uma gama completa de fornos de sinterização adaptados para tudo, desde metais comuns a cerâmicas avançadas. Nossos especialistas ajudarão você a selecionar o forno certo com a capacidade de temperatura precisa que você precisa, garantindo resultados ótimos e eficiência para o seu laboratório.

Contate nossos especialistas hoje para uma consulta personalizada e descubra a diferença KINTEK em soluções de sinterização!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão