A temperatura de um forno de tratamento térmico não é um valor único, mas é precisamente controlada com base no material que está sendo tratado e no resultado desejado. Embora alguns fornos especializados, como fornos de indução, possam atingir temperaturas de 1800°C (3272°F) ou mais, a maioria dos processos de tratamento térmico ocorre em temperaturas específicas e mais baixas, necessárias para uma determinada transformação metalúrgica.

A percepção crucial é que a temperatura de um forno de tratamento térmico é uma variável cuidadosamente projetada, não uma configuração fixa. A temperatura correta é ditada inteiramente pelo processo específico — como endurecimento, recozimento ou revenimento — que uma determinada liga metálica requer para atingir suas propriedades alvo.

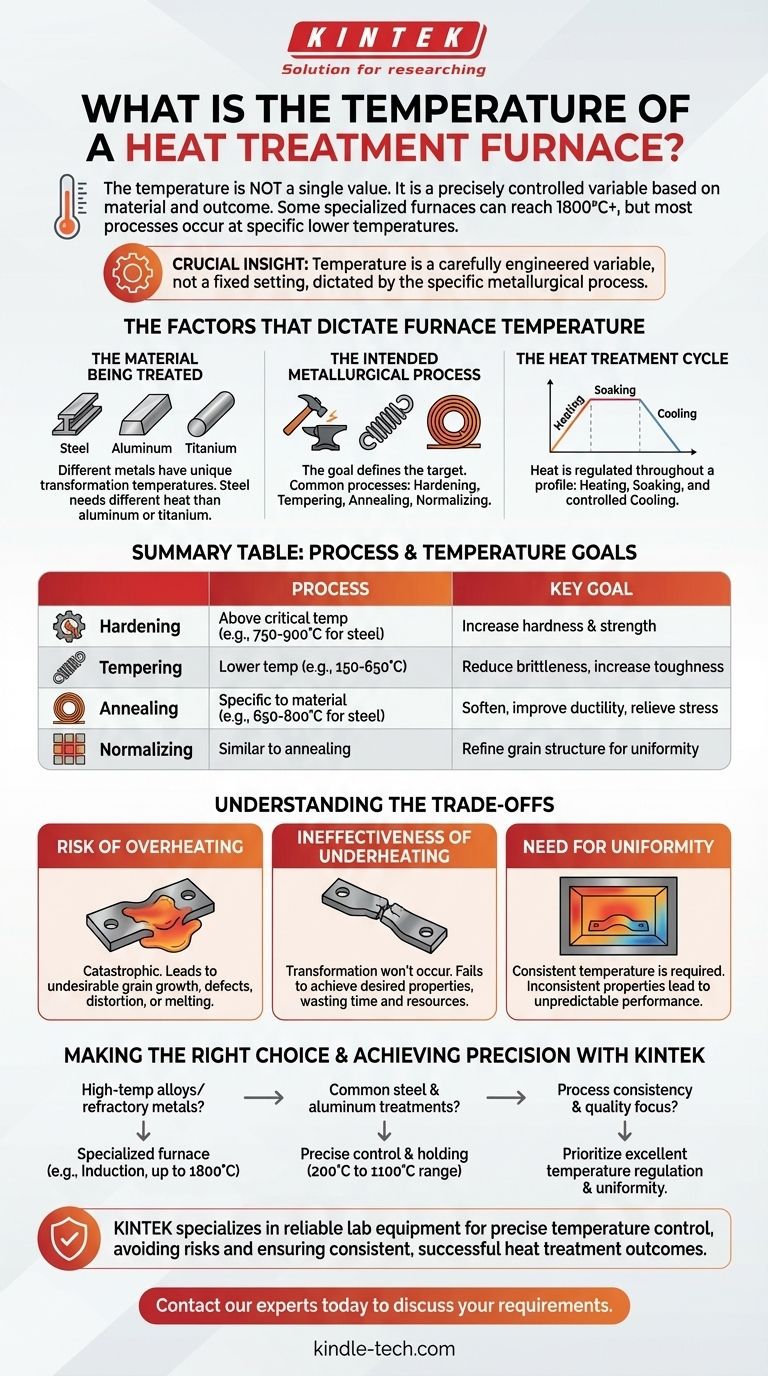

Os Fatores que Ditam a Temperatura do Forno

A temperatura de um forno é uma ferramenta usada para alterar a microestrutura interna de um material. A temperatura específica e por quanto tempo o material é mantido nela são determinadas por vários fatores críticos.

O Material Sendo Tratado

Diferentes metais e ligas têm temperaturas de transformação vastamente diferentes. Por exemplo, as temperaturas necessárias para tratar termicamente o aço são fundamentalmente diferentes das necessárias para ligas de alumínio ou titânio devido à sua metalurgia e pontos de fusão exclusivos.

O Processo Metalúrgico Pretendido

O objetivo do tratamento térmico define a temperatura alvo. Os processos comuns incluem:

- Endurecimento (Hardening): Aquecer um aço acima de sua temperatura crítica para alterar sua estrutura cristalina, seguido de resfriamento rápido (têmpera).

- Revenimento (Tempering): Reaquecer uma peça endurecida a uma temperatura mais baixa para reduzir a fragilidade e aumentar a tenacidade.

- Recozimento (Annealing): Aquecer um material a uma temperatura específica e mantê-lo ali para amolecê-lo, melhorar a ductilidade e aliviar tensões internas.

- Normalização (Normalizing): Semelhante ao recozimento, mas com uma taxa de resfriamento diferente para produzir uma estrutura de grão mais uniforme e refinada.

O Ciclo de Tratamento Térmico

O processo não se trata apenas de atingir uma temperatura de pico. O calor é regulado ao longo de um "perfil térmico" ou ciclo.

- Período de Aquecimento: Mais energia é fornecida para elevar o material e o forno à temperatura alvo.

- Período de Imersão (Soaking): Uma vez atingida a temperatura alvo, ela é mantida constante por um período específico para garantir que toda a peça sofra a transformação desejada.

- Período de Resfriamento: O material é resfriado a uma taxa controlada, que é tão crítica quanto o aquecimento em si para alcançar as propriedades finais.

Compreendendo as Compensações do Controle de Temperatura

Atingir a temperatura correta é inegociável para um tratamento térmico bem-sucedido. Desvios em qualquer direção podem levar a peças defeituosas, energia desperdiçada e segurança comprometida.

O Risco de Superaquecimento

Exceder a temperatura alvo, mesmo por um curto período, pode ser catastrófico. Pode levar a um crescimento indesejado de grãos (tornando o material mais fraco), defeitos superficiais, distorção ou até mesmo fusão parcial do componente.

A Ineficácia do Subaquecimento

Não atingir a temperatura necessária significa que a transformação metalúrgica pretendida não ocorrerá. Uma peça subaquecida não alcançará a dureza, maciez ou alívio de tensão desejados, tornando todo o processo ineficaz e um desperdício de tempo e recursos.

A Necessidade de Uniformidade

A temperatura declarada deve ser consistente em toda a câmara do forno. Pontos quentes ou frios podem fazer com que uma única peça tenha propriedades inconsistentes, levando a um desempenho imprevisível e potencial falha em serviço.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar ou operar um forno requer combinar suas capacidades com os requisitos específicos do processo. A temperatura máxima é apenas uma parte da equação.

- Se o seu foco principal for o processamento de ligas de alta temperatura ou metais refratários: Você precisará de um forno especializado, como um forno de indução, capaz de atingir temperaturas extremas como 1800°C.

- Se o seu foco principal for tratamentos comuns de aço e alumínio: O fator crítico não é a temperatura máxima absoluta, mas a capacidade do forno de controlar e manter com precisão temperaturas na faixa de 200°C a 1100°C.

- Se o seu foco principal for consistência e qualidade do processo: Priorize um forno com excelente regulação e uniformidade de temperatura para garantir que cada peça adira ao perfil térmico exato necessário.

Em última análise, a temperatura correta é aquela exigida pelo processo metalúrgico específico que você precisa realizar.

Tabela Resumo:

| Processo | Faixa de Temperatura Típica | Objetivo Principal |

|---|---|---|

| Endurecimento | Acima da temperatura crítica (ex: 750-900°C para aço) | Aumentar a dureza e resistência |

| Revenimento | Temperatura mais baixa (ex: 150-650°C) | Reduzir a fragilidade, aumentar a tenacidade |

| Recozimento | Específico para o material (ex: 650-800°C para aço) | Amolecer, melhorar a ductilidade, aliviar tensões |

| Normalização | Semelhante ao recozimento | Refinar a estrutura de grão para uniformidade |

Alcance Transformações Metalúrgicas Precisas com KINTEK

Selecionar a temperatura correta do forno é fundamental para alcançar as propriedades exatas do material que você precisa. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis confiáveis projetados para controle preciso de temperatura e uniformidade, garantindo que seus processos de tratamento térmico — do endurecimento do aço ao recozimento do alumínio — sejam consistentemente bem-sucedidos.

Nossa experiência ajuda você a evitar os riscos de superaquecimento, subaquecimento e resultados inconsistentes, economizando tempo, recursos e garantindo os resultados da mais alta qualidade para o seu laboratório.

Contate nossos especialistas hoje para discutir seus requisitos específicos de tratamento térmico e encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura