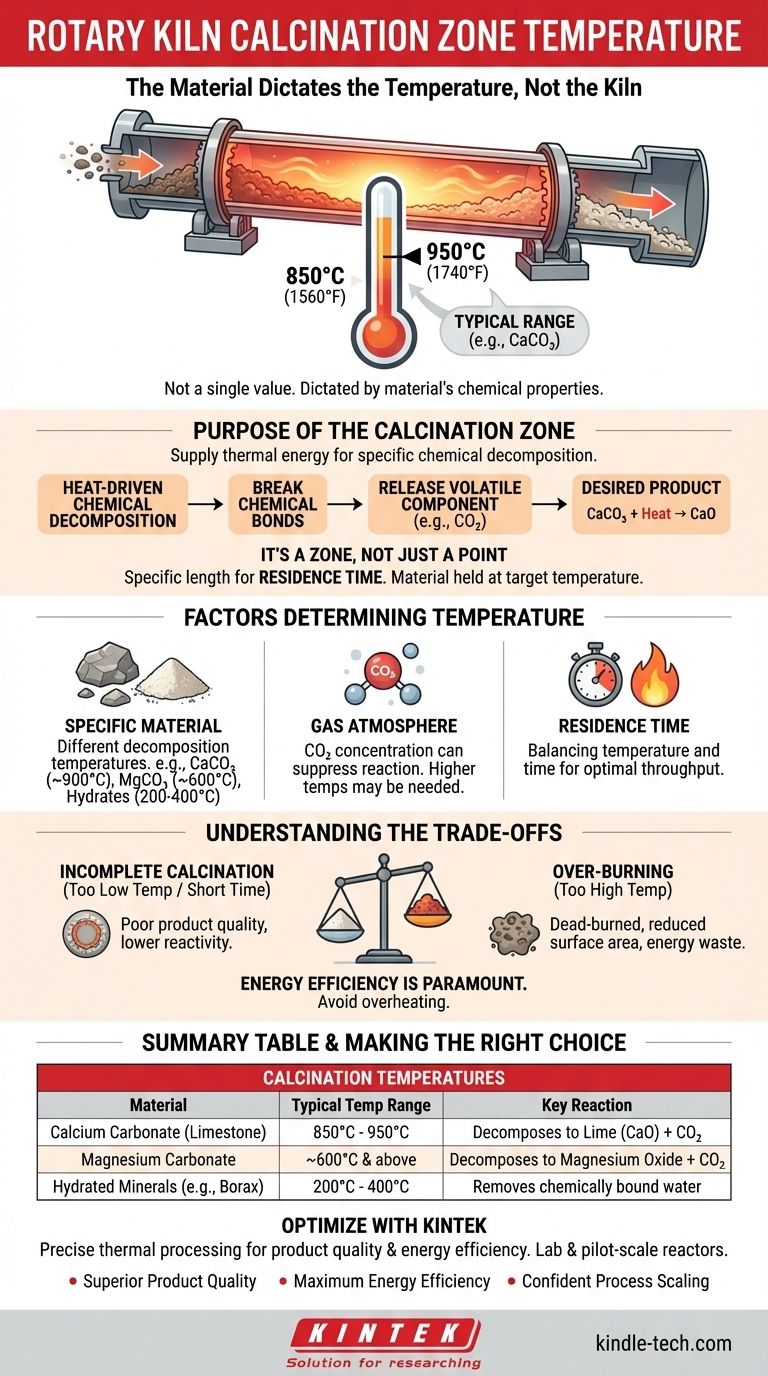

A temperatura na zona de calcinação de um forno rotativo não é um valor único, mas é ditada inteiramente pelas propriedades químicas do material que está sendo processado. Para a aplicação mais comum, a calcinação do carbonato de cálcio (CaCO3) na produção de cimento e cal, a temperatura da cama de material é tipicamente mantida entre 850°C e 950°C (1560°F a 1740°F) para facilitar a decomposição química necessária.

O princípio fundamental a entender é que o forno fornece o ambiente, mas o material dita a temperatura. A calcinação é uma reação química, e a temperatura necessária é o ponto específico em que a matéria-prima se decompõe em seus componentes desejados.

Qual é o Propósito da Zona de Calcinação?

O forno rotativo é um ambiente cuidadosamente controlado com zonas térmicas distintas. O único propósito da zona de calcinação é fornecer energia térmica suficiente para desencadear uma decomposição química específica.

Decomposição Química Impulsionada pelo Calor

A calcinação é o processo de aquecer um material sólido para expelir um componente volátil. Isso não é simplesmente secagem; é uma mudança química fundamental.

A energia térmica fornecida nesta zona deve ser suficiente para quebrar as ligações químicas dentro do material. Um exemplo clássico é aquecer o calcário (carbonato de cálcio, CaCO3) até que ele se decomponha, liberando gás dióxido de carbono (CO2) e deixando para trás a cal (óxido de cálcio, CaO).

É uma Zona, Não Apenas um Ponto

A zona de calcinação é um comprimento específico do forno onde o material é mantido dentro da faixa de temperatura alvo. O material se move através desta zona à medida que o forno gira, fornecendo o tempo de residência necessário para que a reação se complete.

Fatores que Determinam a Temperatura de Calcinação

A temperatura exata é uma função da química e da física. Várias variáveis devem ser gerenciadas para garantir uma reação eficiente e completa.

O Material Específico Sendo Processado

Este é o fator mais importante. Materiais diferentes se decompõem em temperaturas vastamente diferentes.

- Carbonato de Cálcio (CaCO3): Requer uma temperatura do material em torno de 900°C para que a decomposição prossiga em uma taxa eficaz.

- Minerais Hidratados (ex: Bórax): A remoção de água quimicamente ligada ocorre em temperaturas muito mais baixas, muitas vezes na faixa de 200°C a 400°C.

- Carbonato de Magnésio (MgCO3): Decompõe-se a uma temperatura mais baixa do que o carbonato de cálcio, tipicamente começando em torno de 600°C.

A Atmosfera Gasosa do Forno

A composição do gás quente que flui através do forno também desempenha um papel. No caso da calcinação de calcário, a reação é reversível.

Uma alta concentração de CO2 na atmosfera do forno pode suprimir ou retardar a reação, exigindo temperaturas ligeiramente mais altas para superar a pressão parcial do gás.

Tempo de Residência

Temperatura e tempo estão interligados. Uma temperatura mais baixa pode ser suficiente se o material for mantido na zona por um período mais longo. Por outro lado, uma temperatura mais alta pode acelerar a reação. Os operadores equilibram esses dois fatores para obter vazão ideal e eficiência energética.

Entendendo as Compensações

Alcançar a calcinação correta é um ato de equilíbrio. Gerenciar mal o processo leva à má qualidade do produto e desperdício de energia.

O Risco de Calcinação Incompleta

Se a temperatura for muito baixa ou o tempo de residência for muito curto, o material não se decomporá completamente. Isso resulta em um produto final com um núcleo não reagido, reduzindo sua pureza e reatividade. Para o cimento, isso significa menor qualidade; para a cal, significa mau desempenho em aplicações químicas.

O Risco de Queima Excessiva (Over-Burning)

Se a temperatura for muito alta, o material pode ficar "queimado" ou sinterizado. Este processo reduz a área de superfície e a reatividade do produto final. A cal queimada em excesso, por exemplo, é lenta para apagar (reagir com água) e é menos eficaz.

A Eficiência Energética é Primordial

Operar um forno rotativo consome muita energia. Operar a zona de calcinação mesmo um pouco mais quente do que o necessário resulta em um desperdício significativo de combustível, aumentando os custos operacionais e o impacto ambiental sem qualquer benefício para o produto.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração de temperatura correta é uma consequência direta do seu objetivo de processamento. Você deve otimizar a operação do forno para atender às necessidades específicas do seu material.

- Se o seu foco principal for a produção de cal ou cimento: Seu objetivo é manter a cama de material próxima a 900°C para decompor completamente o carbonato de cálcio sem queimar excessivamente a cal resultante.

- Se o seu foco principal for remover água ligada de um hidrato: Você deve usar uma temperatura muito mais baixa, específica para esse mineral, para expelir a água sem derreter ou degradar o material de outra forma.

- Se o seu foco principal for a eficiência geral do processo: Você precisa encontrar a temperatura mais baixa possível e o tempo de residência mais curto que ainda atinjam a calcinação completa para minimizar o consumo de combustível.

Em última análise, o controle preciso da temperatura é a chave para garantir tanto a qualidade do produto quanto a lucratividade operacional.

Tabela Resumo:

| Material | Faixa de Temperatura Típica da Zona de Calcinação | Reação Principal |

|---|---|---|

| Carbonato de Cálcio (Calcário) | 850°C - 950°C (1560°F - 1740°F) | Decompõe-se em Cal (CaO) + CO₂ |

| Carbonato de Magnésio | ~600°C e acima | Decompõe-se em Óxido de Magnésio + CO₂ |

| Minerais Hidratados (ex: Bórax) | 200°C - 400°C | Remove água quimicamente ligada |

Otimize Seu Processo de Calcinação com a KINTEK

O processamento térmico preciso é fundamental para a qualidade do produto e a eficiência energética. Se você está processando minerais, produtos químicos ou materiais avançados, selecionar o equipamento certo é o primeiro passo.

A KINTEK é especializada em reatores e fornos de laboratório e piloto de alta qualidade, perfeitos para determinar os parâmetros exatos de calcinação que seu material requer antes de escalar para a produção industrial.

Deixe-nos ajudá-lo a alcançar:

- Qualidade Superior do Produto: Evite calcinação incompleta ou queima excessiva.

- Eficiência Energética Máxima: Identifique a temperatura e o tempo de residência ideais para o seu material específico.

- Escalonamento de Processo Confiante: Use dados confiáveis de nossos equipamentos para projetar sua operação em escala total.

Entre em contato com a KINTEK hoje para discutir suas necessidades de processamento térmico. Nossos especialistas estão prontos para fornecer soluções que garantam seu sucesso.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho

- O que é o método de deposição química de vapor modificada? O Processo de Dentro para Fora para Fibras Ópticas Ultra-Puras

- Qual é a função principal de um forno tubular rotativo industrial? Redução de Pó de Tungstênio por Hidrogênio

- Quais são as vantagens de usar um forno tubular rotativo para catalisadores MoVOx? Elevação da Uniformidade e Cristalidade

- Qual é o propósito do pré-tratamento de amostras de carvão? Garanta a Pirólise Precisa com Secagem a Nitrogênio