Tecnicamente, não existe um único limite superior de temperatura para a brasagem. Em vez disso, a brasagem é definida pelo seu limite inferior de temperatura de 450°C (840°F). A temperatura real utilizada é determinada pelo metal de adição específico, enquanto o limite superior prático é sempre definido pelo ponto de fusão dos materiais de base que você está unindo.

A temperatura crítica na brasagem não é um número único, mas sim uma janela cuidadosamente controlada. Você deve operar acima do ponto de fusão do seu metal de adição, mas seguramente abaixo do ponto de fusão dos seus materiais de base. Este princípio fundamental é o que define o processo e o separa tanto da soldagem branda (soldering) quanto da soldagem (welding).

A Linha Definidora: Brasagem vs. Soldagem Branda vs. Soldagem

Para entender os limites de temperatura da brasagem, você deve primeiro entender seu lugar entre outros processos de união. A temperatura é a distinção principal.

O Limiar de 450°C (840°F)

A American Welding Society define oficialmente a brasagem como qualquer processo que une materiais usando um metal de adição que derrete e flui acima de 450°C (840°F).

Qualquer processo semelhante que ocorra abaixo desta temperatura é definido como soldagem branda (soldering). Esta única temperatura é a linha divisória globalmente aceita entre os dois.

Princípio Central da Brasagem: Ação Capilar

Em uma operação de brasagem adequada, apenas o metal de adição derrete. Os materiais de base que estão sendo unidos são aquecidos, mas nunca atingem seu ponto de fusão.

O metal de adição fundido é atraído para a folga justa entre as peças através de um fenômeno chamado ação capilar. Isso cria uma junta forte, com ligação metalúrgica, sem fundir os materiais de base.

Por Que a Soldagem (Welding) É Diferente

A soldagem (welding), em contraste, funciona derretendo os próprios materiais de base, muitas vezes juntamente com um metal de adição, para fundi-los em uma única peça contínua.

Como envolve o derretimento dos materiais de base, a soldagem (welding) sempre ocorre em temperaturas significativamente mais altas do que a brasagem para qualquer metal dado.

Encontrando a Sua Janela de Temperatura de Brasagem

A temperatura de brasagem "correta" não é um número, mas sim uma faixa específica ditada pelos seus materiais.

O Papel do Metal de Adição

Cada metal de adição de brasagem tem uma faixa de fusão definida por dois pontos: seu solidus (a temperatura na qual ele começa a derreter) e seu liquidus (a temperatura na qual está totalmente líquido).

Para garantir o fluxo adequado e a ação capilar, os materiais de base devem ser aquecidos a uma temperatura acima do ponto liquidus do metal de adição. Para a maioria dos metais de adição, isso é tipicamente 30-60°C (50-100°F) acima da temperatura liquidus.

A Restrição do Material de Base

O limite superior absoluto para a sua temperatura de brasagem é o solidus do material de base mais fraco na montagem.

Se você exceder essa temperatura, começará a derreter a própria peça. O processo deixa de ser brasagem e se torna soldagem (welding) ou, mais precisamente, uma falha. Isso pode causar danos irreversíveis, distorção e uma junta fraca.

A "Faixa de Brasagem" na Prática

Sua janela de temperatura de trabalho é, portanto, a faixa entre o liquidus do metal de adição e o solidus do material de base.

Por exemplo, unir aço (derrete ~1370°C) com um metal de adição à base de prata (liquidus ~650°C) lhe dá uma janela de trabalho enorme. Unir peças de alumínio (derrete ~600°C) com um metal de adição de alumínio-silício (liquidus ~585°C) requer um controle de temperatura extremamente preciso.

Compreendendo as Trocas: Calor e Suas Consequências

As altas temperaturas da brasagem, mesmo quando abaixo do ponto de fusão do metal de base, têm efeitos significativos que você deve gerenciar.

A Zona Afetada pelo Calor (ZAC)

A área do material de base próxima à junta é aquecida e depois resfriada. Esse ciclo térmico cria uma zona afetada pelo calor (ZAC).

Dentro da ZAC, a microestrutura e as propriedades mecânicas do metal (como dureza e resistência) podem ser alteradas. Esta é uma consideração crítica para ligas tratadas termicamente ou endurecidas por trabalho.

Risco de Distorção e Empenamento

Aquecer o metal faz com que ele se expanda, e o resfriamento faz com que ele se contraia. O aquecimento desigual ou excessivo pode fazer com que as peças empenem ou distorçam, especialmente em montagens finas ou complexas. Temperaturas de brasagem mais baixas reduzem esse risco.

Oxidação e a Necessidade de Fluxo

Em temperaturas de brasagem, a maioria dos metais reage rapidamente com o oxigênio do ar, formando óxidos na superfície. Essas camadas de óxido impedem que o metal de adição molhe a superfície e flua para dentro da junta.

É por isso que um fluxo de brasagem ou uma atmosfera controlada e isenta de oxigênio (como nitrogênio ou vácuo) não são negociáveis. Eles protegem a área da junta contra a oxidação durante o ciclo de aquecimento.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo correto requer equilibrar os requisitos da junta, as propriedades do material e os efeitos térmicos.

- Se seu foco principal é a máxima resistência da junta em metais espessos e semelhantes: A soldagem (welding) é frequentemente a escolha superior, pois funde os materiais de base em uma única peça.

- Se seu foco principal é unir metais dissimilares, seções finas ou montagens complexas sem distorção: As temperaturas mais baixas da brasagem e sua natureza de não fusão oferecem uma vantagem significativa.

- Se seu foco principal é unir eletrônicos sensíveis ao calor ou encanamento de cobre padrão: A soldagem branda (soldering) é o processo correto, pois suas baixas temperaturas evitam danos aos componentes e materiais.

Dominar a janela de temperatura é a chave para criar juntas brasadas fortes, confiáveis e precisas.

Tabela Resumo:

| Fator de Temperatura de Brasagem | Ponto de Temperatura Chave | Descrição |

|---|---|---|

| Limite Inferior | 450°C (840°F) | Definição oficial da AWS que separa a brasagem da soldagem branda |

| Liquidus do Metal de Adição | Varia conforme a liga | Temperatura na qual o metal de adição se torna totalmente líquido |

| Solidus do Material de Base | Varia conforme o material | Limite superior absoluto para evitar o derretimento das peças a serem unidas |

| Janela de Trabalho | Entre liquidus e solidus | A faixa de temperatura segura para uma brasagem bem-sucedida |

Precisa de controle de temperatura preciso para suas aplicações de brasagem? A KINTEK é especializada em equipamentos de laboratório e consumíveis que garantem um processamento térmico preciso para suas necessidades de união. Nossas soluções ajudam você a manter a janela de temperatura crítica entre o fluxo do metal de adição e a integridade do material de base. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar os requisitos de brasagem e união de materiais do seu laboratório com equipamentos confiáveis e de precisão.

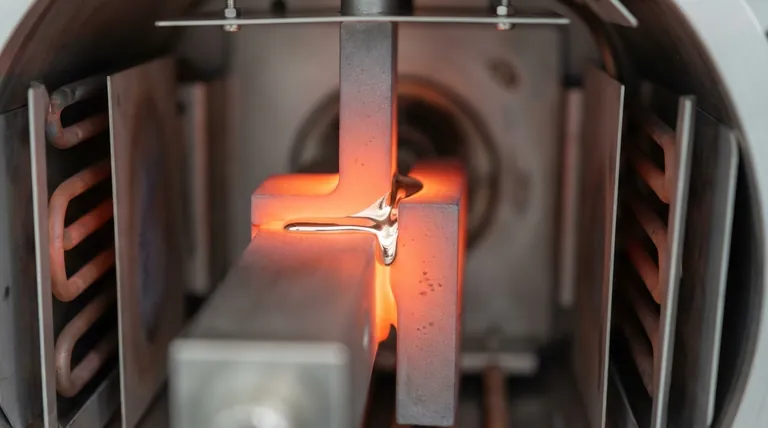

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Qual elemento torna a soldagem por brasagem do aço inoxidável difícil? É a Camada de Óxido de Cromo

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura