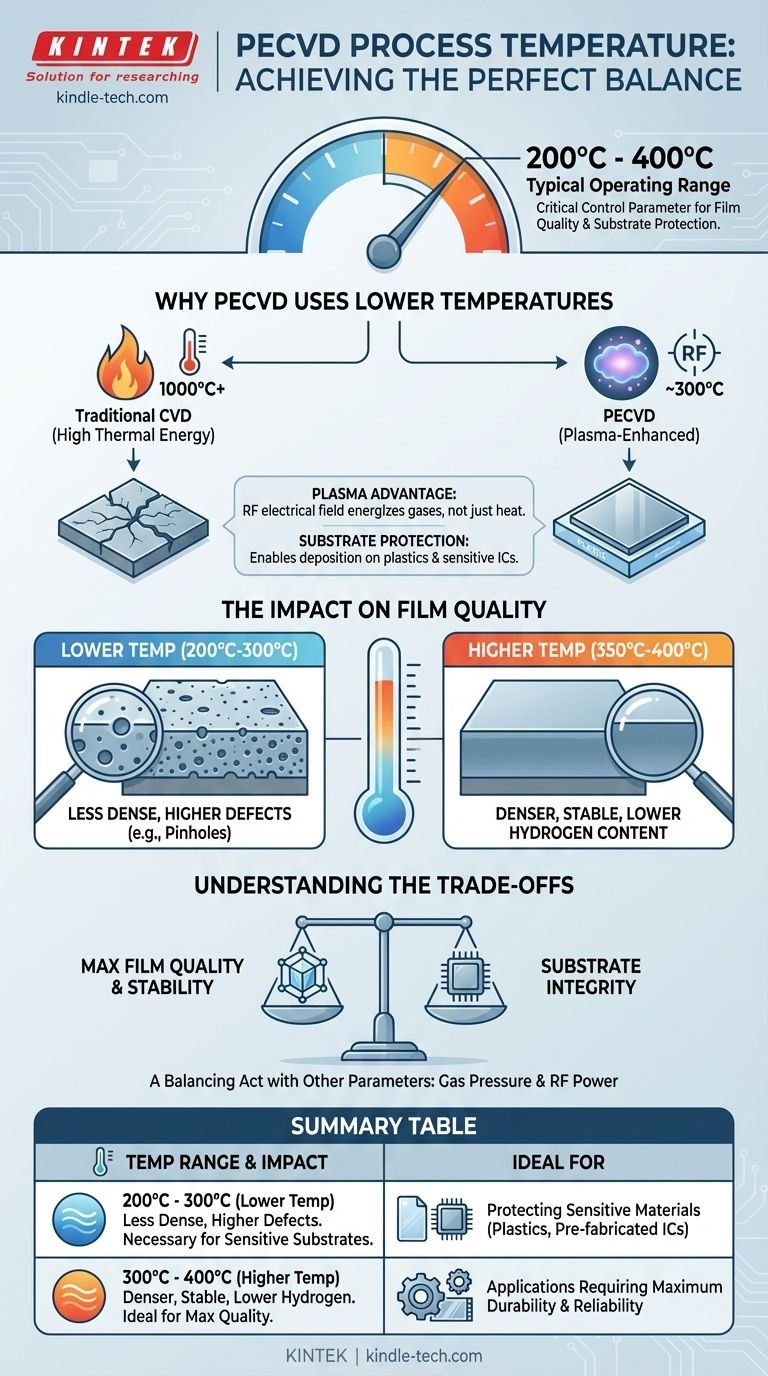

Para ser preciso, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é tipicamente realizada em temperaturas entre 200°C e 400°C. Esta temperatura relativamente baixa é a principal vantagem do processo, especialmente quando comparada aos métodos tradicionais de Deposição Química a Vapor (CVD) que exigem um calor muito maior. No entanto, essa faixa não é absoluta e é ajustada com base na qualidade específica do filme e nos requisitos do substrato da aplicação.

A temperatura específica para um processo PECVD não é um número fixo, mas um parâmetro de controle crítico. Ela representa uma troca fundamental entre alcançar a mais alta qualidade de filme possível e proteger o substrato subjacente de danos térmicos.

Por que o PECVD usa temperaturas mais baixas

Para entender o papel da temperatura, é essencial primeiro entender por que o PECVD é escolhido em detrimento de outros métodos de deposição. A inovação central do processo é o uso de plasma para energizar os gases reagentes.

A Vantagem do Plasma

No CVD tradicional, alta energia térmica (muitas vezes acima de 1000°C) é necessária para quebrar os gases precursores e iniciar a reação química que forma o filme fino.

No PECVD, um campo elétrico de RF excita os gases em um plasma, um estado de gás ionizado. Este plasma fornece a energia necessária para a reação, permitindo que o processo ocorra a uma temperatura muito mais baixa.

Protegendo Substratos Sensíveis

O principal benefício desta temperatura de operação mais baixa é a capacidade de depositar filmes em materiais que não podem suportar altas temperaturas.

Isso torna o PECVD inestimável para aplicações envolvendo plásticos, circuitos integrados com camadas previamente fabricadas e outros componentes sensíveis à temperatura onde processos de alta temperatura causariam danos ou difusão.

O Impacto da Temperatura na Qualidade do Filme

Embora o PECVD opere em baixas temperaturas, a temperatura exata selecionada dentro de sua faixa típica tem um impacto direto e significativo nas propriedades finais do filme depositado.

Temperaturas Mais Altas para Filmes Mais Densos

Empurrar a temperatura para o limite superior da faixa do PECVD (tipicamente 350°C a 400°C) geralmente resulta em um filme de maior qualidade.

Essa energia térmica aumentada ajuda a criar um material mais denso e estável com menor teor de hidrogênio. Esses filmes são mais robustos e exibem taxas de corrosão mais lentas, indicando menos defeitos estruturais.

Temperaturas Mais Baixas e Potenciais Defeitos

Operar no limite inferior da faixa de temperatura é necessário para substratos muito sensíveis.

No entanto, filmes depositados em temperaturas mais baixas podem ser menos densos e podem ter uma concentração maior de defeitos, como pinholes. Esta é uma consequência direta de fornecer menos energia térmica aos átomos para se estabelecerem em uma estrutura ótima e com poucos defeitos.

Compreendendo as Trocas

A escolha da temperatura no PECVD nunca é feita no vácuo. É um ato de equilíbrio entre prioridades concorrentes e funciona em conjunto com outras variáveis do processo.

Qualidade do Filme vs. Integridade do Substrato

Esta é a troca central. Você deve decidir o que é mais crítico: a mais alta qualidade absoluta do filme ou a preservação do dispositivo ou material subjacente.

Se o substrato puder suportar, uma temperatura mais alta é quase sempre preferida para um filme mais durável e confiável.

O Papel de Outros Parâmetros do Processo

A temperatura é apenas uma peça do quebra-cabeça. Ela funciona ao lado de outras variáveis críticas, como pressão do gás e potência de RF.

Por exemplo, um processo executado em uma temperatura mais baixa pode exigir ajustes na pressão ou na potência do plasma para compensar e alcançar uma taxa de deposição e qualidade de filme aceitáveis. Esses parâmetros juntos definem o resultado final.

Escolhendo a Temperatura Certa para o Seu Processo

Seu objetivo específico determinará a temperatura ideal dentro da janela de operação do PECVD.

- Se seu foco principal é a máxima qualidade e estabilidade do filme: Opere na temperatura mais alta que seu substrato e equipamento possam tolerar com segurança, frequentemente na faixa de 350°C a 400°C, para produzir um filme denso com baixo teor de hidrogênio.

- Se seu foco principal é proteger um substrato sensível à temperatura: Use a temperatura mais baixa possível que ainda produza um filme com propriedades aceitáveis para sua aplicação, e esteja preparado para caracterizar e gerenciar potenciais aumentos de defeitos.

- Se você está trabalhando com materiais orgânicos extremamente sensíveis: Você pode precisar investigar variantes especializadas como a Deposição Química a Vapor Assistida por Plasma (PACVD), que pode operar em temperaturas ainda mais baixas, às vezes abaixo de 180°C.

Em última análise, selecionar a temperatura correta é uma decisão estratégica que influencia diretamente o desempenho e a confiabilidade do dispositivo final.

Tabela Resumo:

| Faixa de Temperatura | Impacto Primário no Filme | Ideal Para |

|---|---|---|

| 200°C - 300°C | Menor densidade, maior potencial de defeitos | Proteção de substratos sensíveis (por exemplo, plásticos, CIs pré-fabricados) |

| 300°C - 400°C | Filmes mais densos e estáveis com menor teor de hidrogênio | Aplicações que exigem máxima qualidade e durabilidade do filme |

Pronto para otimizar seu processo PECVD para resultados superiores em filmes finos?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alto desempenho e consumíveis adaptados às suas necessidades específicas de deposição. Quer você esteja trabalhando com semicondutores sensíveis ou materiais avançados, nossos especialistas podem ajudá-lo a selecionar o sistema PECVD certo para alcançar o equilíbrio perfeito entre qualidade do filme e proteção do substrato.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição