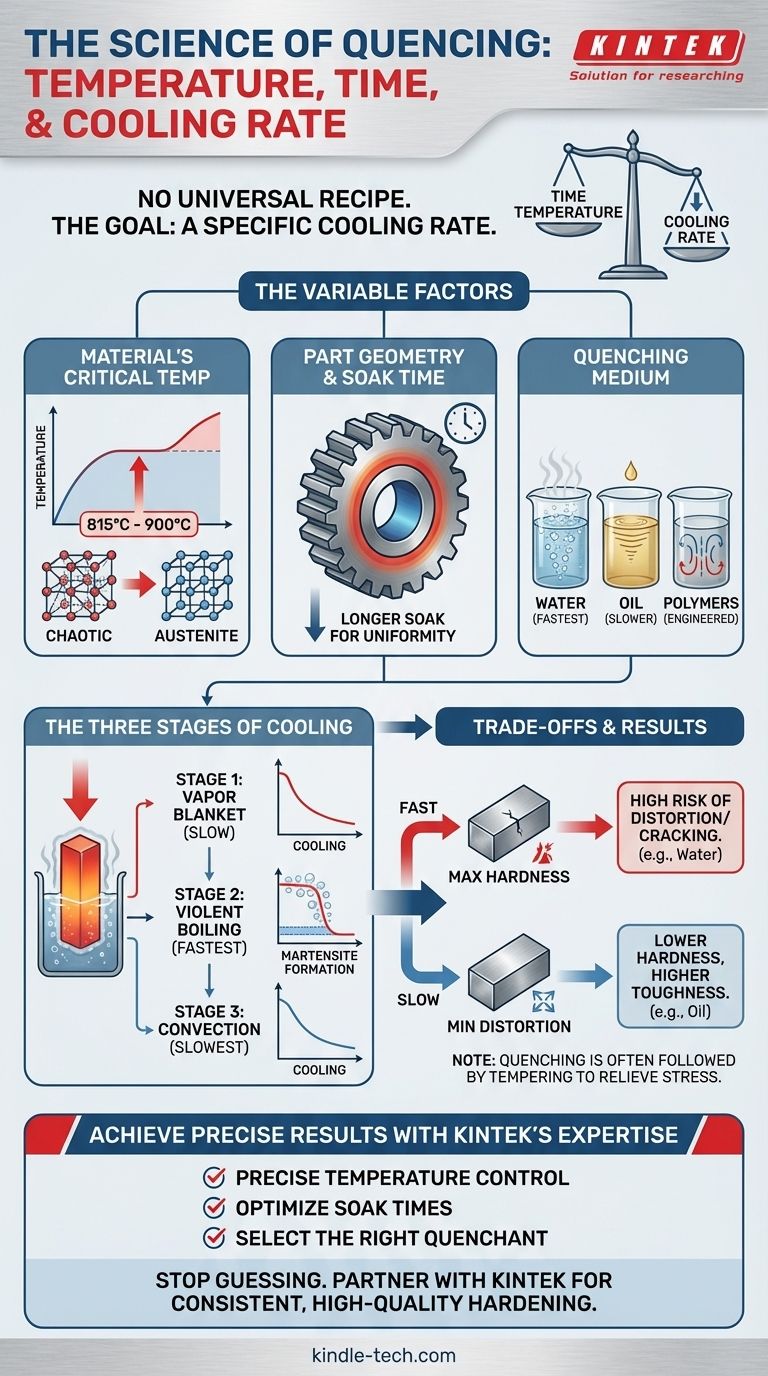

Não existe uma única temperatura e tempo universais para a têmpera. Esses parâmetros dependem criticamente do tipo específico de metal, da espessura da peça e das propriedades finais desejadas. O processo sempre começa aquecendo o material até sua temperatura de austenitização, que para a maioria dos aços está tipicamente entre 815°C e 900°C (1500°F e 1650°F), mantendo-o apenas o tempo suficiente para garantir uma transformação completa e uniforme da estrutura cristalina.

O princípio central da têmpera não é atingir um tempo específico, mas sim uma taxa de resfriamento específica. O objetivo é resfriar o metal rápido o suficiente para evitar transformações mais suaves e formar uma estrutura cristalina muito dura, conhecida como martensita.

Por Que os Parâmetros de Têmpera São Tão Variáveis

Alcançar o resultado desejado da têmpera requer um equilíbrio cuidadoso de três fatores primários. Uma mudança em qualquer um deles alterará as propriedades finais do material, como sua dureza, tenacidade e tensão interna.

As Temperaturas Críticas do Material

Cada liga tem uma temperatura de "austenitização" única. Esta é a temperatura na qual sua estrutura cristalina interna se transforma em uma fase chamada austenita, que é necessária para o endurecimento.

O aquecimento abaixo desta temperatura resultará em endurecimento incompleto. O superaquecimento pode causar crescimento de grão, tornando o produto final quebradiço. O diagrama de fases da liga específica é a fonte definitiva para esta temperatura crítica.

O Impacto da Geometria da Peça

A espessura e a complexidade do componente são cruciais. Uma seção espessa esfria muito mais lentamente em seu núcleo do que em sua superfície.

É por isso que o "tempo de permanência"—a duração em que a peça é mantida na temperatura de austenitização—é tão importante. Uma peça mais espessa requer um tempo de permanência maior para garantir que o núcleo atinja a temperatura de transformação completa.

A Escolha do Meio de Têmpera

A substância usada para resfriar a peça, conhecida como meio de têmpera, dita a taxa de resfriamento. A água proporciona uma têmpera muito rápida e agressiva, enquanto o óleo é mais lento e menos severo. Meios de têmpera poliméricos especializados podem ser projetados para ter taxas de resfriamento entre a água e o óleo.

A escolha do meio de têmpera é determinada pela "temperabilidade" do material. Aços de baixa liga como o 1095 requerem uma têmpera muito rápida (água ou salmoura), enquanto aços de alta liga como o 4140 podem ser endurecidos com uma têmpera muito mais lenta (óleo).

Os Três Estágios do Resfriamento

Independentemente do meio de têmpera, o processo de resfriamento ocorre em três estágios distintos, à medida que o calor é extraído da peça metálica. A compreensão desses estágios explica por que diferentes líquidos produzem resultados diferentes.

O Estágio de Vapor

Imediatamente após a imersão, o componente quente vaporiza o meio de têmpera circundante, formando uma "manta de vapor". Esta manta atua como um isolante, e o resfriamento é relativamente lento.

O Estágio de Ebulição

À medida que a superfície esfria ligeiramente, a manta de vapor colapsa, e o meio de têmpera líquido faz contato direto. Isso inicia uma ebulição violenta, que é o estágio de transferência de calor mais rápida. É nesta fase que a taxa de resfriamento deve ser rápida o suficiente para formar martensita.

O Estágio de Convecção

Uma vez que a temperatura da superfície do componente cai abaixo do ponto de ebulição do meio de têmpera, a ebulição cessa. O calor é então removido por convecção e condução. Este é o estágio mais lento de resfriamento. A viscosidade do meio de têmpera desempenha um papel importante aqui, conforme descrito na referência sobre óleo.

Compreendendo as Compensações

A têmpera não é um processo sem riscos. As mudanças extremas de temperatura induzem uma tensão significativa no material, e gerenciar isso é fundamental para um resultado bem-sucedido.

O Risco de Rachaduras e Distorção

O resfriamento muito rápido, especialmente em formas complexas ou peças com seções grossas e finas, pode fazer com que a peça entorte, distorça ou até rache.

O objetivo é resfriar rápido o suficiente para atingir a dureza desejada sem acumular tensão interna suficiente para causar falha. É por isso que o óleo é frequentemente escolhido em vez da água para aços-liga mais sensíveis.

Sacrificando a Tenacidade pela Dureza

A estrutura martensítica formada durante uma têmpera bem-sucedida é extremamente dura, mas também muito quebradiça. É por isso que a têmpera é quase sempre seguida por um processo secundário de tratamento térmico chamado revenimento.

O revenimento envolve reaquecer a peça a uma temperatura muito mais baixa para aliviar a tensão e restaurar alguma tenacidade, embora à custa de uma pequena quantidade de dureza.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar os parâmetros corretos de têmpera é sobre combinar o processo com seu material e seu resultado desejado.

- Se seu foco principal é a dureza máxima em um aço carbono simples: Você provavelmente usará um meio de têmpera muito rápido como água ou salmoura, aceitando o maior risco de distorção.

- Se seu foco principal é minimizar a distorção em um aço-liga: Você selecionará um meio de têmpera mais lento como óleo e garantirá que a peça seja revenida imediatamente após a têmpera para reduzir o risco de rachaduras.

- Se você estiver trabalhando com uma peça espessa ou geometricamente complexa: Você deve priorizar um tempo de permanência suficiente na temperatura de austenitização e considerar um meio de têmpera menos agressivo para gerenciar a tensão interna.

Em última análise, uma têmpera bem-sucedida vem da compreensão das propriedades do seu material específico e do controle da taxa de resfriamento para alcançar uma transformação metalúrgica precisa.

Tabela Resumo:

| Fator | Consideração Chave | Faixa Típica/Exemplo |

|---|---|---|

| Temperatura de Austenitização | Específica para a liga metálica | 815°C - 900°C (1500°F - 1650°F) para a maioria dos aços |

| Tempo de Permanência | Depende da espessura da peça | Mais longo para seções mais espessas para garantir calor uniforme |

| Meio de Têmpera | Dita a taxa de resfriamento; escolhido com base na temperabilidade | Água (mais rápido), Óleo (mais lento), Polímeros (taxas projetadas) |

| Objetivo | Equilibra dureza com risco de distorção/rachaduras | Dureza máxima (água) vs. distorção mínima (óleo) |

Obtenha Resultados Perfeitos de Endurecimento com a Expertise da KINTEK

A têmpera é um delicado equilíbrio de temperatura, tempo e taxa de resfriamento. Errar pode levar a peças rachadas, empenadas ou quebradiças. Deixe o profundo conhecimento da KINTEK em processamento térmico e equipamentos de laboratório de alta qualidade guiá-lo para o sucesso.

Fornecemos os fornos confiáveis e o suporte especializado de que você precisa para:

- Controlar precisamente as temperaturas de austenitização para sua liga específica.

- Determinar tempos de permanência ideais para transformação uniforme, mesmo em geometrias complexas.

- Selecionar o meio de têmpera certo para alcançar a taxa de resfriamento desejada e minimizar o estresse.

Pare de adivinhar e comece a obter resultados consistentes e de alta qualidade. Entre em contato com nossos especialistas em processamento térmico hoje para discutir sua aplicação e como a KINTEK pode ser sua parceira em endurecimento de precisão.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo