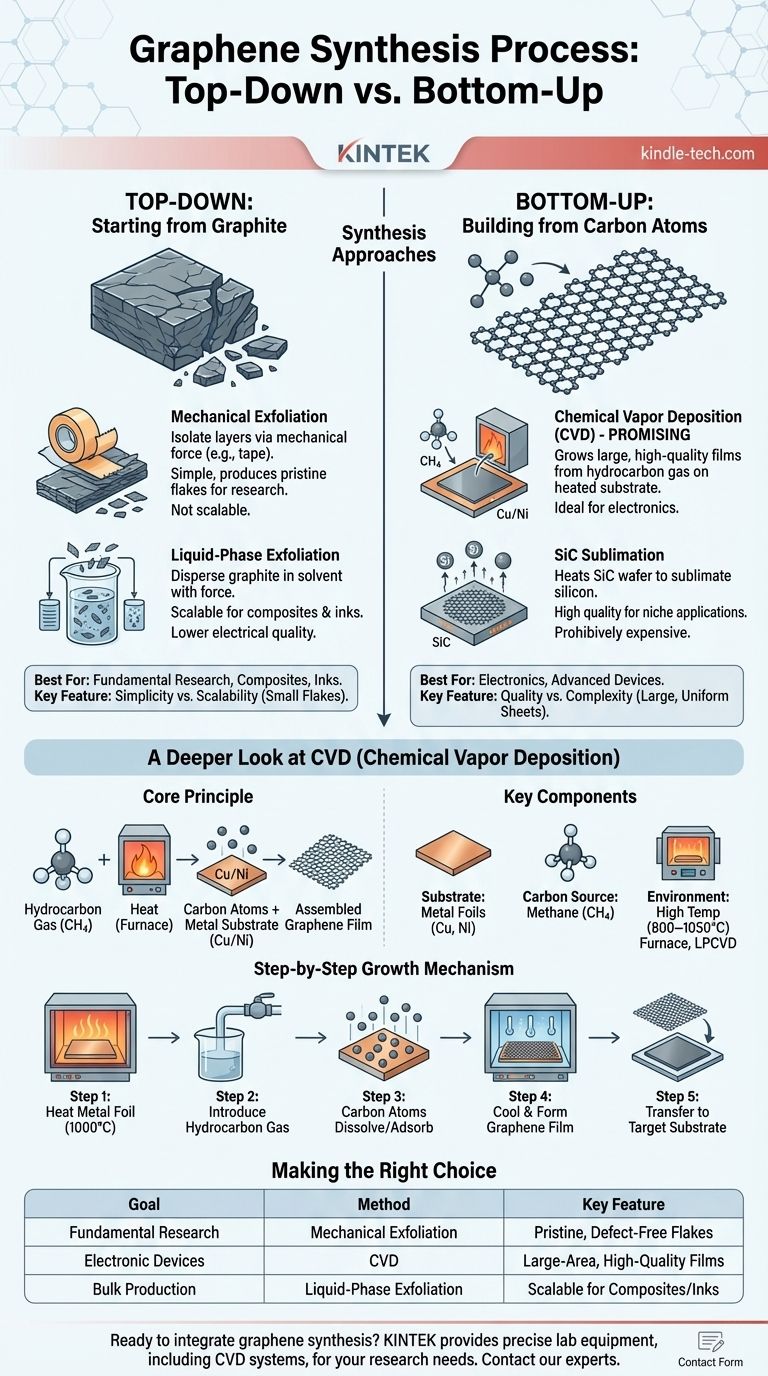

A síntese do grafeno é amplamente dividida em duas categorias: métodos top-down que quebram o grafite, e métodos bottom-up que constroem o material a partir de átomos de carbono. Dentre estes, a Deposição Química de Vapor (CVD) destaca-se como a técnica mais promissora e amplamente adotada para produzir filmes de grafeno de alta qualidade e grande área, necessários para eletrônicos avançados.

O desafio central na síntese de grafeno é gerenciar o equilíbrio entre qualidade, escala e custo. Enquanto a esfoliação simples pode produzir flocos intocados para pesquisa, apenas métodos bottom-up como a Deposição Química de Vapor (CVD) podem cultivar de forma confiável as folhas grandes e uniformes necessárias para aplicações industriais.

As Duas Abordagens Fundamentais para o Grafeno

Para entender a produção moderna de grafeno, é essencial distinguir entre as duas filosofias centrais para criá-lo. Cada uma serve a um propósito diferente e traz seu próprio conjunto de vantagens e limitações.

Top-Down: Começando pelo Grafite

Esta abordagem envolve a separação das camadas individuais de grafeno a partir de um material de origem, mais comumente o grafite. É conceitualmente semelhante a raspar camadas de um bloco maior.

Os principais métodos são a esfoliação mecânica, famosa por isolar grafeno pela primeira vez com fita adesiva, e a esfoliação em fase líquida, que usa forças químicas ou mecânicas para dispersar o grafite em flocos de grafeno em um solvente.

Esses métodos são eficazes para pesquisa fundamental (mecânica) ou para criar compósitos e tintas à base de grafeno (fase líquida), mas geralmente produzem flocos pequenos e têm dificuldade em produzir as folhas grandes e contínuas necessárias para a eletrônica.

Bottom-Up: Construindo a Partir de Átomos de Carbono

A estratégia bottom-up envolve a construção da rede de grafeno átomo por átomo a partir de uma fonte contendo carbono. Isso proporciona um controle muito maior sobre a qualidade e o tamanho do produto final.

A técnica bottom-up definitiva é a Deposição Química de Vapor (CVD). Este método é o foco da maior parte dos esforços comerciais e de pesquisa avançada porque é capaz de cultivar um filme contínuo, com espessura de um único átomo, sobre grandes áreas.

Uma Análise Mais Detalhada da Deposição Química de Vapor (CVD)

CVD é a técnica líder para síntese de grafeno escalável e de alta qualidade. O processo depende de uma reação química em um substrato aquecido para montar um filme de grafeno.

O Princípio Central da CVD

O processo envolve a introdução de um gás hidrocarboneto em um forno de alta temperatura contendo um substrato metálico. Em calor extremo, o gás se decompõe, liberando átomos de carbono que então se montam na rede hexagonal do grafeno na superfície do metal.

Componentes Chave do Processo CVD

A síntese CVD bem-sucedida depende do controle preciso de vários componentes críticos.

- O Substrato: Metais de transição como folha de cobre (Cu) ou níquel (Ni) atuam como uma superfície catalítica. Os átomos de carbono da fonte de gás primeiro se difundem ou se adsorvem nessa superfície metálica.

- A Fonte de Carbono: A fonte de carbono mais comum e confiável é o gás metano (CH₄) devido à sua estrutura simples. Outras fontes, como asfalto de petróleo, existem, mas são mais difíceis de gerenciar.

- O Ambiente: A reação ocorre dentro de um forno em temperaturas muito altas, tipicamente entre 800–1050 °C. A maioria dos sistemas usa CVD de baixa pressão (LPCVD) para prevenir reações colaterais indesejadas e garantir que o filme de grafeno cresça com uma espessura uniforme.

O Mecanismo de Crescimento Passo a Passo

- Um substrato de folha metálica é colocado dentro de uma câmara de reação selada e aquecido a cerca de 1000 °C.

- O gás hidrocarboneto é introduzido na câmara. A alta temperatura quebra as moléculas do gás, liberando átomos de carbono.

- Esses átomos de carbono se dissolvem no substrato metálico (no caso do níquel) ou se adsorvem em sua superfície (no caso do cobre).

- À medida que a câmara é resfriada, a solubilidade dos átomos de carbono no metal diminui, fazendo com que precipitem na superfície e formem um filme contínuo de grafeno.

- Finalmente, o filme de grafeno deve ser cuidadosamente transferido da folha metálica para um substrato alvo (como silício) para uso em um dispositivo.

Entendendo os Compromissos

Nenhum método de síntese é perfeito para todas as aplicações. A escolha da técnica é sempre uma questão de equilibrar prioridades concorrentes.

CVD: Qualidade versus Complexidade

A CVD produz filmes de grafeno da mais alta qualidade e maior área, tornando-a ideal para eletrônicos. No entanto, o processo requer equipamentos especializados e caros, altas temperaturas e uma etapa de transferência delicada que pode introduzir rugas, rasgos e contaminantes no filme final.

Esfoliação: Simplicidade versus Escalabilidade

A esfoliação mecânica é simples e produz flocos de grafeno intocados e sem defeitos, mas é um processo puramente manual inadequado para qualquer forma de produção em massa. A esfoliação em fase líquida é altamente escalável para materiais a granel, mas resulta em menor qualidade elétrica, tornando-a inadequada para eletrônicos de alto desempenho.

Sublimação de SiC: Alto Custo para Aplicações de Nicho

Outro método bottom-up envolve aquecer uma pastilha de carbeto de silício (SiC) até que o silício sublime (se torne gás), deixando para trás uma camada de grafeno. Isso cria grafeno de alta qualidade diretamente em uma pastilha compatível com semicondutores, mas é proibitivamente caro para a maioria das aplicações.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de síntese correto depende inteiramente da aplicação pretendida do grafeno.

- Se seu foco principal for pesquisa fundamental sobre grafeno intocado: A esfoliação mecânica é o padrão para produzir flocos da mais alta qualidade, embora pequenos, para estudo científico.

- Se seu foco principal for o desenvolvimento de dispositivos eletrônicos ou fotônicos: A Deposição Química de Vapor (CVD) é o método mais eficaz para cultivar os filmes grandes, uniformes e de alta qualidade necessários para a fabricação de dispositivos.

- Se seu foco principal for a produção em massa para compósitos ou tintas: A esfoliação em fase líquida oferece um caminho escalável e de menor custo onde o desempenho elétrico de elite não é a principal prioridade.

Em última análise, o poder do grafeno só é desbloqueado ao escolher a técnica de síntese que se alinha diretamente com as demandas do seu projeto específico.

Tabela de Resumo:

| Método | Característica Principal | Melhor Para |

|---|---|---|

| Deposição Química de Vapor (CVD) | Constrói filmes de grande área e alta qualidade | Eletrônicos, dispositivos avançados |

| Esfoliação Mecânica | Produz flocos intocados e sem defeitos | Pesquisa fundamental |

| Esfoliação em Fase Líquida | Escalável para materiais a granel | Compósitos, tintas condutoras |

Pronto para integrar a síntese de grafeno ao seu fluxo de trabalho de laboratório? O equipamento certo é fundamental para o sucesso. A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis de alta precisão e alto desempenho necessários para a síntese de materiais avançados, incluindo sistemas CVD. Nossa experiência garante que você tenha as ferramentas confiáveis para atingir seus objetivos de pesquisa e desenvolvimento em eletrônicos, compósitos e muito mais. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de síntese de grafeno!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista