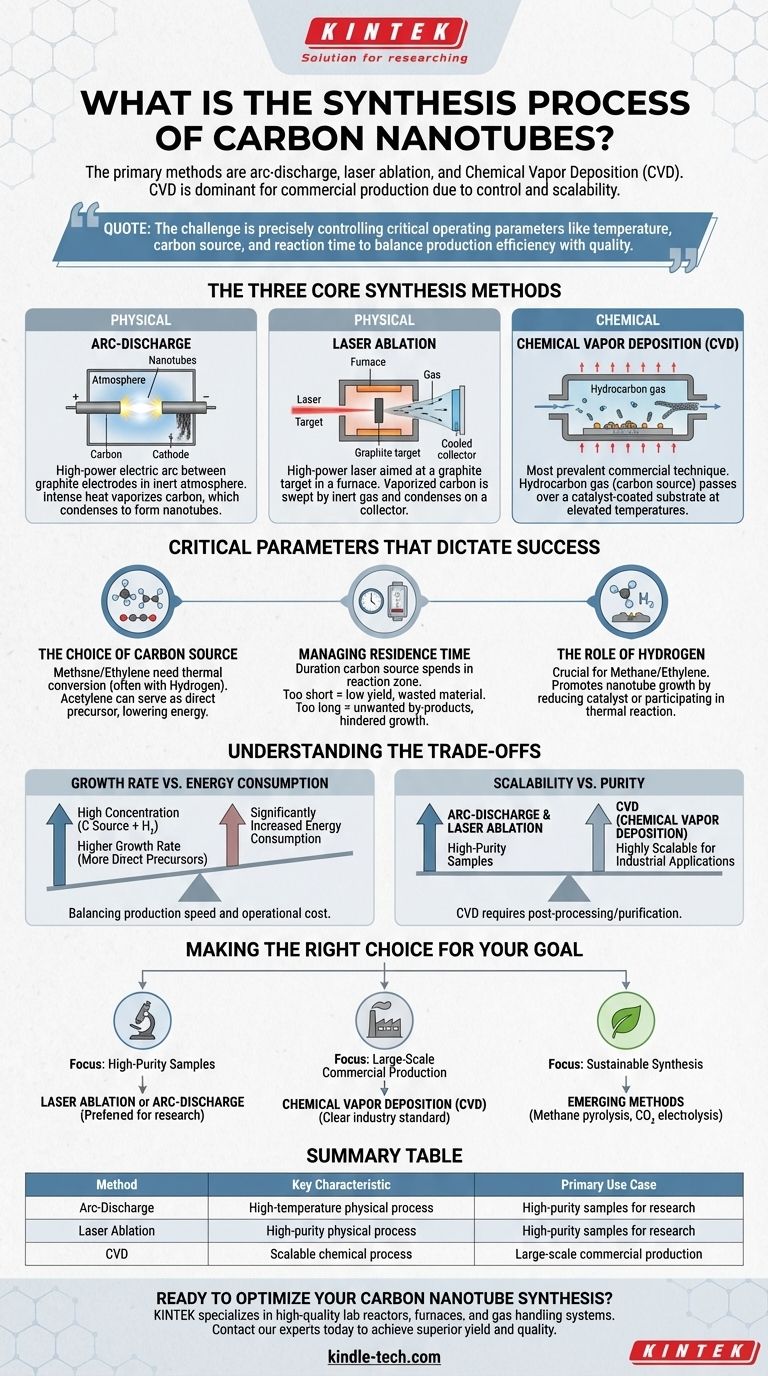

Os principais métodos para sintetizar nanotubos de carbono são descarga por arco, ablação a laser e Deposição Química de Vapor (CVD). Enquanto a descarga por arco e a ablação a laser são técnicas tradicionais de alta temperatura, a CVD tornou-se o processo dominante para produção em escala comercial devido ao seu controle superior e escalabilidade.

O desafio na síntese de nanotubos de carbono não é meramente escolher um método, mas controlar precisamente um conjunto de parâmetros operacionais críticos — como temperatura, fonte de carbono e tempo de reação — para equilibrar a eficiência da produção com a qualidade desejada do material.

Os Três Métodos Centrais de Síntese

Em um nível elevado, os métodos para produzir nanotubos de carbono se enquadram em duas categorias: deposição física e química. Os dois primeiros métodos são físicos, dependendo de alta energia para vaporizar carbono puro, enquanto o terceiro é químico, dependendo da quebra de um gás contendo carbono.

Descarga por Arco

Este método utiliza um arco elétrico de alta potência entre dois eletrodos de grafite em uma atmosfera inerte. O calor intenso vaporiza o carbono do eletrodo positivo, que então condensa para formar nanotubos de carbono no eletrodo negativo mais frio.

Ablação a Laser

Neste processo, um laser de alta potência é direcionado a um alvo de grafite dentro de um forno de alta temperatura. A energia do laser vaporiza o carbono, que é então arrastado por um gás inerte para um coletor resfriado, onde os nanotubos se montam.

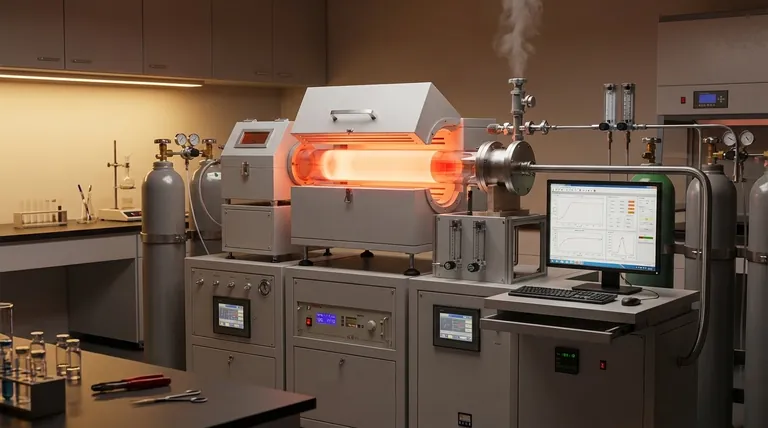

Deposição Química de Vapor (CVD)

A CVD é a técnica comercial mais prevalente. Envolve a passagem de um gás hidrocarboneto (a fonte de carbono) sobre um substrato revestido com partículas de catalisador metálico em temperaturas elevadas. O catalisador decompõe o gás, e os átomos de carbono liberados se reagrupam em nanotubos.

Parâmetros Críticos Que Ditam o Sucesso

A qualidade final, o rendimento e a eficiência de qualquer processo de síntese são determinados por algumas variáveis-chave. Dominar esses parâmetros é essencial para resultados consistentes e previsíveis.

A Escolha da Fonte de Carbono

O tipo de gás hidrocarboneto usado na CVD impacta significativamente a energia necessária. Gases como metano e etileno precisam de um processo de conversão térmica, frequentemente assistido por hidrogênio, para formar os precursores diretos de carbono necessários para o crescimento de nanotubos.

Em contraste, o acetileno pode servir como um precursor direto sem conversão térmica adicional, diminuindo a exigência energética geral do processo.

Gerenciando o Tempo de Residência

O tempo de residência é a duração que a fonte de carbono passa na zona de reação. Este parâmetro deve ser cuidadosamente otimizado.

Um tempo de residência muito curto resulta em acumulação insuficiente da fonte de carbono, levando a material desperdiçado e baixo rendimento.

Um tempo de residência muito longo pode causar reposição limitada da fonte de carbono e um acúmulo de subprodutos indesejados, o que pode dificultar o crescimento.

O Papel do Hidrogênio

Para fontes de carbono como metano e etileno, o hidrogênio desempenha um papel crucial. Ele pode promover o crescimento de nanotubos ajudando a reduzir o catalisador ou participando diretamente da reação térmica que cria os precursores de carbono.

Compreendendo as Compensações

A otimização da síntese de nanotubos de carbono é um constante ato de equilíbrio entre fatores concorrentes. Compreender essas compensações é fundamental para desenvolver um processo eficiente.

Taxa de Crescimento vs. Consumo de Energia

Usar uma alta concentração da fonte de carbono e hidrogênio pode levar a uma maior taxa de crescimento porque mais precursores diretos de carbono estão disponíveis.

No entanto, essa estratégia também leva a um aumento significativo no consumo de energia. O processo deve ser ajustado para encontrar o equilíbrio ideal entre a velocidade de produção e o custo operacional.

Escalabilidade vs. Pureza

Métodos tradicionais como descarga por arco e ablação a laser são conhecidos por produzir nanotubos de carbono de alta pureza, mas são geralmente difíceis e caros de escalar para produção em grande volume.

A Deposição Química de Vapor (CVD) é altamente escalável, tornando-a o padrão para aplicações industriais. No entanto, os nanotubos resultantes frequentemente requerem pós-processamento e purificação para remover material catalisador residual.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de síntese ideal depende inteiramente do seu objetivo final.

- Se o seu foco principal são amostras de alta pureza para pesquisa: Ablação a laser ou descarga por arco são frequentemente os métodos preferidos.

- Se o seu foco principal é a produção comercial em larga escala: A Deposição Química de Vapor (CVD) é o padrão claro da indústria devido à sua escalabilidade e controle de processo.

- Se o seu foco principal é a síntese sustentável: Métodos emergentes usando matérias-primas verdes, como pirólise de metano ou eletrólise de CO2 capturado, representam o futuro da produção.

Em última análise, dominar a síntese de nanotubos de carbono reside no controle preciso de suas variáveis centrais para corresponder à sua aplicação específica.

Tabela Resumo:

| Método | Característica Principal | Caso de Uso Principal |

|---|---|---|

| Descarga por Arco | Processo físico de alta temperatura | Amostras de alta pureza para pesquisa |

| Ablação a Laser | Processo físico de alta pureza | Amostras de alta pureza para pesquisa |

| Deposição Química de Vapor (CVD) | Processo químico escalável | Produção comercial em larga escala |

Pronto para otimizar a sua síntese de nanotubos de carbono? O equipamento de laboratório certo é crítico para o controle preciso de parâmetros como temperatura, fluxo de gás e preparação do catalisador. A KINTEK é especializada em reatores de laboratório de alta qualidade, fornos e sistemas de manuseio de gás projetados para pesquisa e desenvolvimento de materiais avançados. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem ajudá-lo a alcançar rendimento e qualidade superiores na sua produção de nanotubos.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD