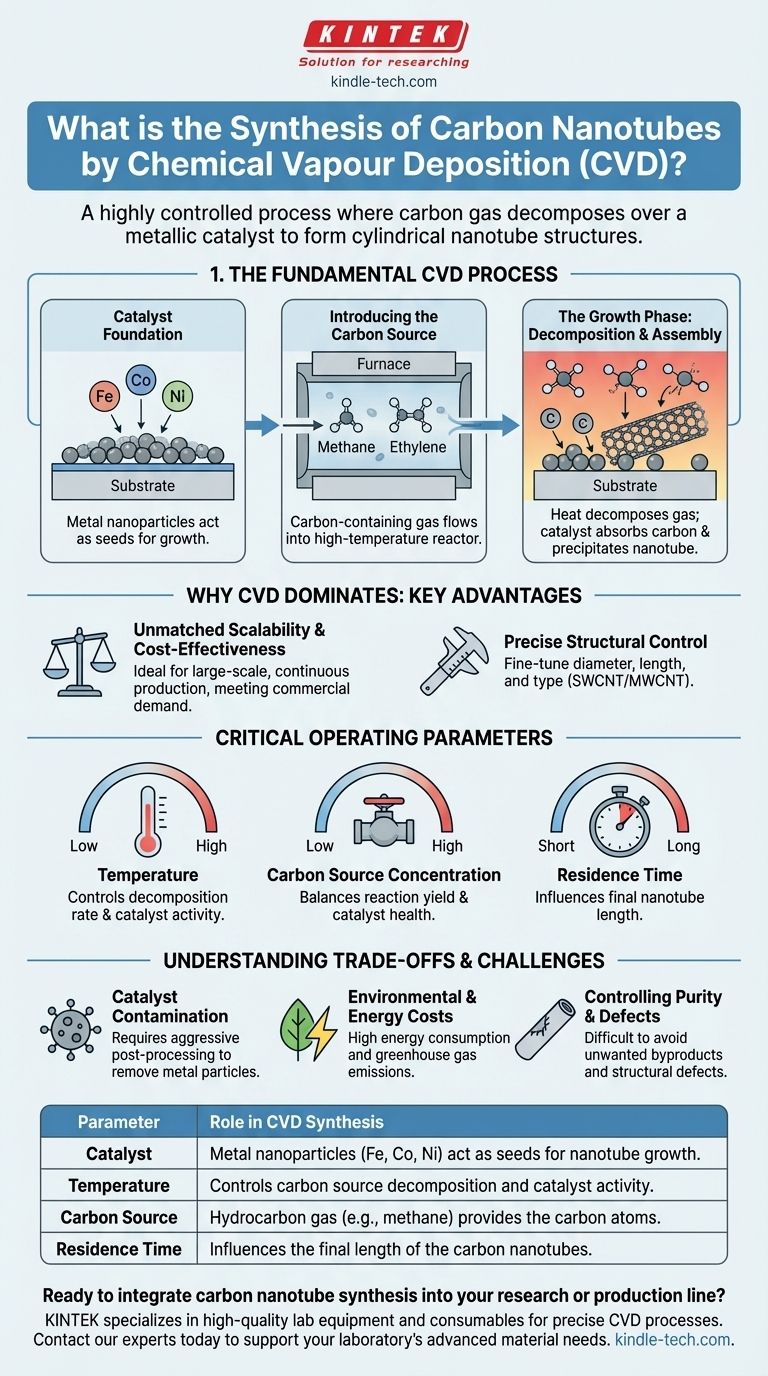

Em essência, a síntese de nanotubos de carbono (CNTs) via Deposição Química de Vapor (CVD) é um processo altamente controlado onde um gás contendo carbono é decomposto termicamente sobre um catalisador metálico. Em altas temperaturas, o catalisador decompõe o gás, absorve os átomos de carbono e, em seguida, os precipita na forma de uma estrutura de nanotubo cilíndrica. Este método tornou-se o padrão industrial porque oferece um equilíbrio superior de escalabilidade, custo-benefício e controle em comparação com técnicas mais antigas, como ablação a laser ou descarga por arco.

A Deposição Química de Vapor é o processo comercial dominante para a produção de nanotubos de carbono porque proporciona uma capacidade inigualável de controlar a estrutura do produto final em escala industrial e a um custo viável.

O Processo Fundamental de CVD: Uma Visão Passo a Passo

Para realmente entender a CVD, é melhor visualizá-la como uma linha de montagem precisa, de baixo para cima, ocorrendo na nanoescala. Todo o processo depende da interação entre um catalisador, uma fonte de carbono e calor.

A Fundação do Catalisador

O processo começa não com carbono, mas com um catalisador. Um substrato é preparado e revestido com uma fina camada de nanopartículas metálicas, tipicamente ferro, cobalto ou níquel. Estas minúsculas ilhas de metal servem como as "sementes" a partir das quais os nanotubos crescerão.

Introdução da Fonte de Carbono

O substrato revestido com catalisador é colocado dentro de um forno ou reator de alta temperatura. Um fluxo cuidadosamente controlado de um gás contendo carbono, como metano, etileno ou acetileno, é então introduzido na câmara.

A Fase de Crescimento: Decomposição e Montagem

Este é o cerne da reação de CVD. A alta temperatura dentro do reator energiza o catalisador e faz com que o gás hidrocarboneto se decomponha, quebrando suas ligações químicas e liberando átomos de carbono livres.

As partículas do catalisador metálico absorvem esses átomos de carbono. À medida que o catalisador fica supersaturado com carbono, ele começa a precipitar o excesso de carbono em uma forma estável e estruturada — um tubo oco. O nanotubo continua a crescer enquanto o catalisador permanecer ativo e a fonte de carbono estiver disponível.

Por Que a CVD Domina: As Vantagens Chave

Embora existam outros métodos, a CVD catalítica (frequentemente chamada de CCVD) tornou-se a técnica principal por várias razões claras que são cruciais tanto para a pesquisa quanto para a indústria.

Escalabilidade e Custo-Benefício Incomparáveis

Em comparação com métodos que consomem muita energia, como descarga por arco ou ablação a laser, a CVD é muito mais adequada para produção contínua e em larga escala. Essa escalabilidade a torna o processo economicamente mais viável para atender à demanda comercial.

Controle Estrutural Preciso

A CVD oferece um grau notável de controle sobre o produto final. Ao ajustar cuidadosamente os parâmetros do processo, os operadores podem influenciar o diâmetro, o comprimento dos nanotubos e até mesmo se eles são de parede única (SWCNT) ou de parede múltipla (MWCNT).

Dominando o Resultado: Parâmetros Operacionais Críticos

O sucesso e a eficiência do processo de CVD são diretamente regidos por algumas variáveis operacionais chave. Entender estas permite o ajuste fino da síntese para alcançar os resultados desejados.

Temperatura

A temperatura é, sem dúvida, o parâmetro mais crítico. Ela dita a taxa de decomposição da fonte de carbono e a atividade do catalisador. É necessária uma janela de temperatura ideal; muito baixa, e a reação não prosseguirá eficientemente, enquanto muito alta pode levar à formação de carbono amorfo indesejável em vez de nanotubos limpos.

Concentração da Fonte de Carbono

A concentração do gás hidrocarboneto deve ser cuidadosamente equilibrada. Uma concentração muito baixa irá "matar de fome" a reação e resultar em baixo rendimento, enquanto uma concentração muito alta pode desativar o catalisador ou causar um crescimento rápido e defeituoso.

Tempo de Residência

Tempo de residência refere-se a quanto tempo o gás contendo carbono permanece na zona de reação de alta temperatura. Este parâmetro influencia diretamente o comprimento final dos nanotubos de carbono, com tempos de residência mais longos geralmente produzindo tubos mais longos, até um certo limite.

Compreendendo as Compensações e Desafios

Apesar de suas vantagens, o processo de CVD não está isento de desafios. Uma avaliação objetiva requer o reconhecimento de suas limitações inerentes.

Contaminação do Catalisador

Um inconveniente significativo é que o produto final é um compósito de nanotubos de carbono e as partículas de catalisador metálico usadas para cultivá-los. A remoção dessas impurezas requer etapas agressivas de pós-processamento, muitas vezes envolvendo ácidos fortes, que podem danificar os CNTs e criar resíduos perigosos.

Custos Ambientais e de Energia

As altas temperaturas necessárias para a CVD exigem um consumo significativo de energia. Além disso, o próprio processo de síntese é o principal contribuinte para a potencial ecotoxicidade dos CNTs, liberando gases de efeito estufa que devem ser gerenciados para limitar o impacto ambiental geral.

Controle de Pureza e Defeitos

Alcançar um lote de CNTs perfeitamente uniformes e sem defeitos é extremamente difícil. A formação de subprodutos indesejados, como carbono amorfo, e defeitos estruturais nas paredes dos nanotubos permanecem desafios persistentes que podem comprometer as propriedades ideais do material.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem à CVD deve ser guiada pelo seu objetivo final. O processo é versátil, mas otimizar para um resultado muitas vezes significa comprometer outro.

- Se o seu foco principal for a produção industrial em larga escala: A CVD catalítica é o padrão indiscutível devido à sua incomparável relação custo-benefício e escalabilidade para produzir CNTs em massa.

- Se o seu foco principal for amostras de pesquisa de alta pureza: Embora a CVD seja um ponto de partida viável, você deve planejar etapas intensivas de purificação pós-síntese para remover resíduos de catalisador e outras impurezas.

- Se o seu foco principal for a sustentabilidade ambiental: Investigue métodos emergentes de CVD que utilizam matérias-primas "verdes" ou de resíduos, como dióxido de carbono ou metano pirolisado, para reduzir o impacto do ciclo de vida.

Ao entender esses princípios centrais e suas compensações práticas, você pode alavancar efetivamente o processo de CVD para alcançar seus objetivos específicos de ciência de materiais ou engenharia.

Tabela Resumo:

| Parâmetro | Função na Síntese CVD |

|---|---|

| Catalisador | Nanopartículas metálicas (Fe, Co, Ni) atuam como sementes para o crescimento do nanotubo. |

| Temperatura | Controla a decomposição da fonte de carbono e a atividade do catalisador. |

| Fonte de Carbono | Gás hidrocarboneto (ex: metano) fornece os átomos de carbono. |

| Tempo de Residência | Influencia o comprimento final dos nanotubos de carbono. |

Pronto para integrar a síntese de nanotubos de carbono em sua pesquisa ou linha de produção? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis de alta qualidade necessários para processos de CVD precisos. Nossa experiência garante que você tenha as ferramentas certas para uma síntese controlada e escalável. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de materiais avançados do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza