Em sua essência, a síntese de nanotubos de carbono (CNTs) via Deposição Química de Vapor (CVD) é um processo controlado onde um gás contendo carbono é termicamente decomposto sobre um catalisador metálico. O catalisador atua como uma "semente", quebrando o gás e montando os átomos de carbono resultantes em uma estrutura cilíndrica, semelhante a um tubo. Este método tornou-se o processo comercial dominante devido à sua escalabilidade e controle superior sobre o produto final em comparação com técnicas mais antigas como descarga em arco ou ablação a laser.

A Deposição Química de Vapor não é meramente uma técnica de revestimento; para CNTs, é um processo de crescimento catalítico "bottom-up". Todo o mecanismo depende do uso de um catalisador para decompor controladamente uma fonte de carbono e, em seguida, remontar os átomos de carbono, átomo por átomo, em um nanotubo altamente ordenado.

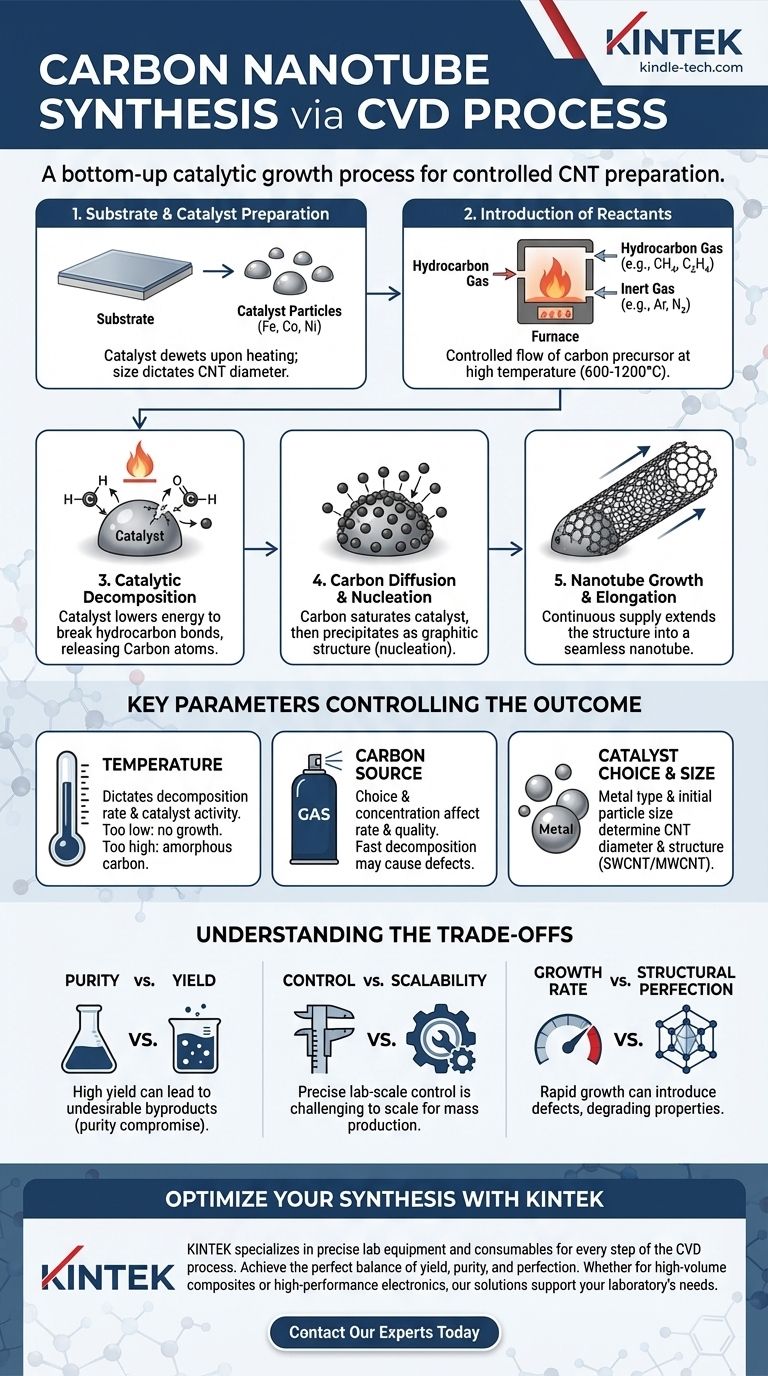

O Mecanismo Central: Uma Análise Passo a Passo

Para realmente entender o CVD para a síntese de CNTs, devemos vê-lo como uma sequência de eventos físicos e químicos distintos ocorrendo em nanoescala. Cada etapa influencia diretamente a qualidade e as características dos nanotubos resultantes.

Etapa 1: Preparação do Substrato e do Catalisador

Antes que qualquer reação comece, um substrato é preparado com uma fina camada de material catalisador. Este é tipicamente um metal de transição como ferro (Fe), cobalto (Co) ou níquel (Ni).

Ao ser aquecido, este filme fino se fragmenta em nanopartículas discretas devido a um processo chamado desmolhamento em estado sólido. O tamanho dessas nanopartículas é crítico, pois muitas vezes dita o diâmetro dos nanotubos que crescerão a partir delas.

Etapa 2: Introdução dos Reagentes

O substrato preparado é colocado dentro de um forno de alta temperatura (tipicamente 600-1200°C). Um fluxo cuidadosamente controlado de gases é introduzido.

Isso inclui um gás carreador inerte (como argônio ou nitrogênio) e um gás precursor contendo carbono (um hidrocarboneto como metano, etileno ou acetileno).

Etapa 3: Decomposição Catalítica

Na alta temperatura do processo, as moléculas de gás hidrocarboneto não se depositam simplesmente no substrato. Em vez disso, elas são decompostas cataliticamente na superfície das nanopartículas metálicas quentes.

A função do catalisador é reduzir significativamente a energia necessária para quebrar as ligações químicas no hidrocarboneto, liberando átomos de carbono elementar.

Etapa 4: Difusão e Nucleação do Carbono

Os átomos de carbono liberados se dissolvem ou se difundem pela superfície da nanopartícula do catalisador metálico. A partícula essencialmente se satura com carbono.

Uma vez que a partícula catalisadora atinge seu limite de solubilidade de carbono, o carbono começa a precipitar da partícula em uma forma grafítica estável. Esta precipitação marca a nucleação — o nascimento — da parede do nanotubo.

Etapa 5: Crescimento e Alongamento do Nanotubo

À medida que mais hidrocarboneto se decompõe, um suprimento contínuo de carbono alimenta o catalisador, fazendo com que a estrutura de carbono precipitada se estenda para fora, formando um tubo cilíndrico sem costura.

Este crescimento continua enquanto a partícula catalisadora permanecer ativa e houver um suprimento de precursor de carbono disponível.

Parâmetros Chave que Controlam o Resultado

As propriedades finais dos CNTs — como seu diâmetro, comprimento e pureza — não são acidentais. Elas são o resultado direto do controle preciso sobre vários parâmetros operacionais críticos.

Temperatura

A temperatura é, sem dúvida, a variável mais importante. Ela dita a taxa de decomposição da fonte de carbono e a atividade do catalisador. Muito baixa, e nenhum crescimento ocorre; muito alta, e você pode obter carbono amorfo ou outras estruturas indesejadas.

Fonte e Concentração de Carbono

A escolha do gás hidrocarboneto e sua concentração afetam a taxa de crescimento e a qualidade. Gases que se decompõem facilmente (como acetileno) podem levar a um crescimento mais rápido, mas também podem produzir mais defeitos e impurezas.

Escolha e Tamanho do Catalisador

O tipo de catalisador metálico e o tamanho das nanopartículas iniciais são fundamentais. Eles influenciam diretamente o diâmetro e até mesmo a estrutura (por exemplo, parede única vs. múltiplas paredes) dos CNTs resultantes.

Compreendendo os Trade-offs

Embora o CVD seja uma técnica poderosa, ele é governado por uma série de compromissos. Compreender esses trade-offs é crucial para qualquer aplicação prática.

Pureza vs. Rendimento

Condições que favorecem um alto rendimento (ou seja, o crescimento de uma grande quantidade de material) frequentemente levam à coprodução de subprodutos indesejáveis, como carbono amorfo ou outras nanopartículas. Isso exige etapas de purificação pós-processamento complexas e muitas vezes agressivas.

Controle vs. Escalabilidade

Alcançar controle preciso sobre o diâmetro, comprimento e propriedades eletrônicas (quiralidade) do nanotubo requer condições rigorosas em escala laboratorial. Ampliar essas condições precisas para a produção industrial é um desafio de engenharia significativo, muitas vezes forçando um compromisso na uniformidade do produto final.

Taxa de Crescimento vs. Perfeição Estrutural

Altas taxas de crescimento podem introduzir defeitos na rede de carbono das paredes do nanotubo. Essas imperfeições podem degradar as excepcionais propriedades mecânicas e elétricas que tornam os CNTs tão valiosos.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem à síntese por CVD deve ser ditada inteiramente pelo seu objetivo final. O processo ideal para uma aplicação pode ser inadequado para outra.

- Se seu foco principal é a produção em alto volume para compósitos: Priorize condições de alto rendimento e um catalisador robusto, pois você pode tolerar uma distribuição mais ampla de diâmetros e comprimentos de nanotubos.

- Se seu foco principal é a eletrônica de alto desempenho: Você deve usar controle rigoroso do processo, precursores de alta pureza e catalisadores cuidadosamente projetados para produzir nanotubos com defeitos mínimos e as propriedades eletrônicas desejadas.

- Se seu foco principal é a pesquisa fundamental: Seu objetivo é isolar variáveis, usando materiais ultrapuros e sistemas de controle precisos para estudar sistematicamente como cada parâmetro influencia o próprio mecanismo de crescimento.

Em última análise, dominar o CVD para a síntese de nanotubos de carbono é um exercício na manipulação controlada da química e da física em escala atômica.

Tabela Resumo:

| Etapa do CVD | Ação Chave | Parâmetro Crítico |

|---|---|---|

| Etapa 1: Preparação | Substrato revestido com catalisador (Fe, Co, Ni) | Tamanho da partícula do catalisador |

| Etapa 2: Introdução do Reagente | Gás hidrocarboneto (ex: metano) flui para o forno | Concentração de gás e taxa de fluxo |

| Etapa 3: Decomposição | Catalisador decompõe a fonte de carbono em alta temp (600-1200°C) | Temperatura e atividade do catalisador |

| Etapa 4: Nucleação | Carbono precipita do catalisador saturado | Limite de solubilidade do carbono |

| Etapa 5: Crescimento | Alimentação contínua de carbono alonga o nanotubo | Duração do crescimento e suprimento de carbono |

Pronto para otimizar a síntese de seus nanotubos de carbono? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis precisos — de fornos CVD a catalisadores e gases de alta pureza — necessários para controlar cada etapa do processo de crescimento de CNTs. Seja para escalar a produção para compósitos ou refinar para eletrônicos, nossas soluções ajudam você a alcançar o equilíbrio certo de rendimento, pureza e perfeição estrutural. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores