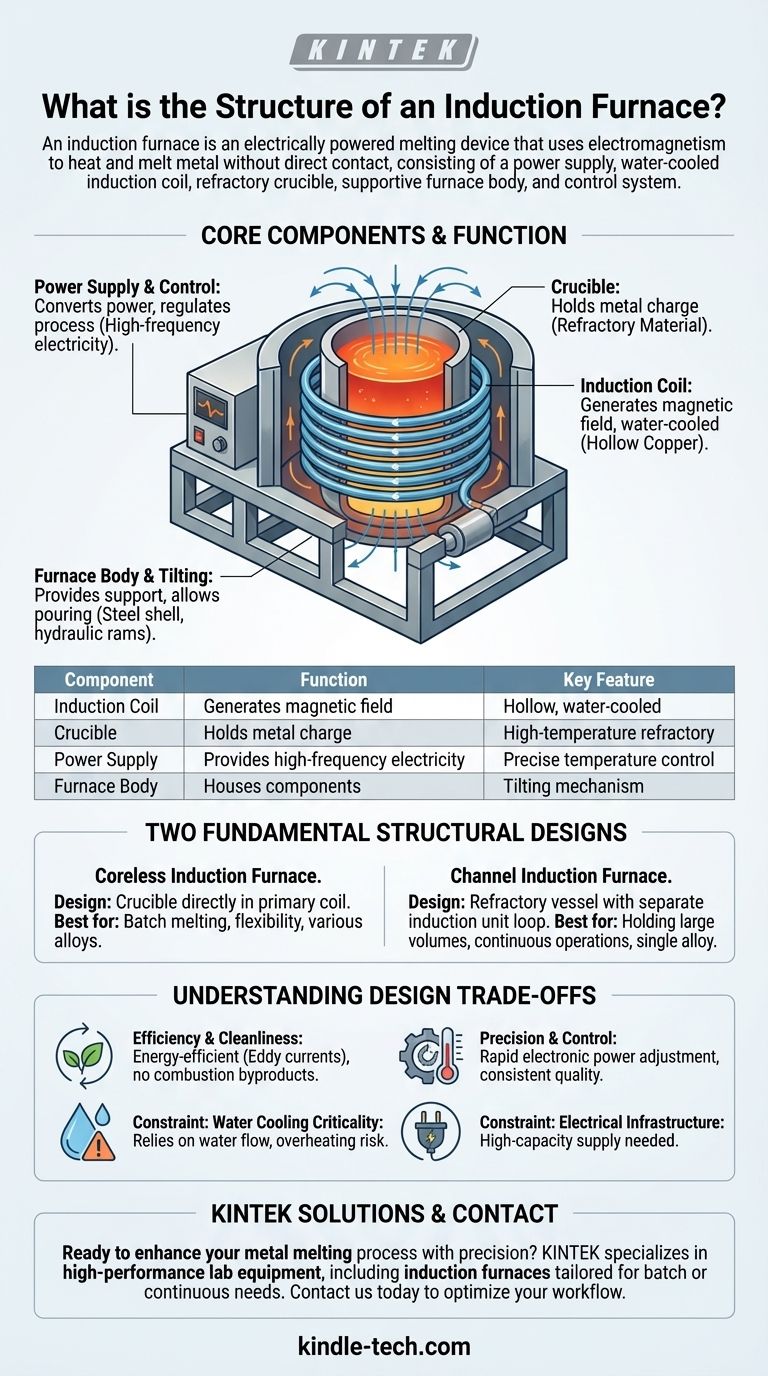

Em sua essência, um forno de indução é um dispositivo de fusão alimentado eletricamente que utiliza os princípios do eletromagnetismo para aquecer e fundir metal sem contato direto ou combustão. Sua estrutura consiste em uma fonte de alimentação, uma bobina de indução refrigerada a água, um cadinho refratário para conter o metal, um corpo de forno de suporte e um sistema de controle para gerenciar todo o processo.

A estrutura de um forno de indução é fundamentalmente projetada para atuar como um transformador elétrico. A bobina do forno serve como enrolamento primário, e a carga metálica dentro do cadinho atua como um enrolamento secundário de uma única volta, que se aquece através de correntes geradas internamente.

Os Componentes Centrais e Sua Função

Para entender o forno, devemos primeiro entender suas partes individuais e o papel que cada uma desempenha no processo de fusão. Cada componente é fundamental para a eficiência, segurança e confiabilidade do sistema.

A Bobina de Indução

O coração do forno é a bobina de indução. É uma bobina helicoidal tipicamente feita de tubulação de cobre oca de alta condutividade.

Uma corrente elétrica alternada da fonte de alimentação flui através desta bobina, gerando um campo magnético poderoso e rapidamente reversível no centro do forno.

Crucialmente, água é constantemente circulada através da tubulação de cobre oca. Isso é essencial para remover o imenso calor residual gerado pela corrente elétrica, protegendo a bobina de derreter a si mesma.

O Cadinho

Posicionado dentro da bobina de indução está o cadinho. É um recipiente cilíndrico, aberto no topo, feito de materiais refratários, que são cerâmicas projetadas para suportar temperaturas extremas.

A função primária do cadinho é conter a carga de metal sólido e o banho fundido subsequente. Ele deve ser quimicamente inerte para evitar a contaminação do metal e forte o suficiente para suportar os estresses térmicos e físicos da operação.

A Fonte de Alimentação e o Sistema de Controle

A fonte de alimentação é o motor do forno. Ela converte a energia elétrica padrão na eletricidade de alta corrente e frequência específica necessária para acionar a bobina de indução. Esta unidade geralmente inclui um transformador, um banco de capacitores e um inversor.

O sistema de controle é o cérebro. Ele usa circuitos integrados e sensores para regular a saída de energia, monitorar os parâmetros do sistema e garantir uma operação segura. Este sistema fornece proteção contra sobrecorrente, sobretensão e falhas no sistema de resfriamento, e permite que os operadores alcancem um controle preciso da temperatura.

O Corpo do Forno e o Mecanismo de Inclinação

Todo o conjunto da bobina e do cadinho é alojado dentro de uma carcaça ou estrutura de aço rígida. Este corpo fornece suporte estrutural.

Em muitos projetos, esta carcaça inclui blindagem magnética para evitar que o forte campo magnético induza calor na estrutura de suporte em si, o que seria ineficiente e perigoso.

O corpo do forno é tipicamente montado em munhões, que atuam como ponto de pivô. Isso permite que todo o forno seja inclinado por cilindros hidráulicos, possibilitando o vazamento seguro e controlado do metal fundido em uma concha ou molde.

Dois Designs Estruturais Fundamentais

Embora os princípios centrais permaneçam os mesmos, os fornos de indução são construídos em duas configurações principais, cada uma adequada para diferentes aplicações.

O Forno de Indução Sem Núcleo (Coreless)

Este é o design mais comum, especialmente em fundições. A estrutura é exatamente como descrita acima: um cadinho é colocado diretamente dentro da bobina de indução primária.

Este design é altamente eficaz para fusão em batelada, onde uma quantidade específica de metal é fundida, vazada e o processo é repetido. Ele oferece alta densidade de potência e a flexibilidade de fundir diferentes ligas, pois o cadinho pode ser completamente esvaziado entre as fusões.

O Forno de Indução com Canal (Channel)

Em um forno de canal, o vaso principal é simplesmente um recipiente revestido de refratário para conter o metal fundido. Anexada à lateral ou à base está uma unidade de indução separada.

Esta unidade contém um núcleo de ferro (como um transformador tradicional) com uma bobina de indução. Um canal de metal fundido do vaso principal passa por esta unidade, atuando como o circuito secundário do transformador. A corrente induzida neste pequeno laço aquece o metal, que então circula de volta para o banho principal.

Esta estrutura é ideal para manter grandes volumes de metal fundido a uma temperatura constante ou para superaquecimento. É mais eficiente em termos de energia para operações contínuas ou semicontínuas com uma única liga.

Compreendendo as Trocas do Design

A estrutura de um forno de indução oferece vantagens distintas, mas também introduz considerações operacionais críticas.

Vantagem: Eficiência e Limpeza

Como o calor é gerado diretamente dentro da carga metálica através de correntes parasitas (aquecimento Joule), o processo é extremamente eficiente em termos energéticos.

Além disso, como não há combustão, o processo é limpo, não produzindo fumaça, cinzas ou subprodutos nocivos. Isso simplifica a conformidade ambiental e resulta em uma fusão de maior pureza.

Vantagem: Precisão e Controle

O sistema de controle eletrônico permite o ajuste preciso e rápido da entrada de energia. Isso confere aos operadores um controle excepcional sobre a taxa de fusão e a temperatura final, levando a uma qualidade metalúrgica consistente.

Restrição: Criticidade do Resfriamento a Água

A dependência da estrutura em uma bobina refrigerada a água é sua principal vulnerabilidade. Qualquer interrupção no fluxo de água de resfriamento enquanto o forno estiver energizado pode fazer com que a bobina superaqueça e falhe catastroficamente em segundos.

Restrição: Demandas da Infraestrutura Elétrica

Fornos de indução são dispositivos que consomem muita energia. Sua estrutura exige uma fonte de alimentação elétrica robusta e de alta capacidade e conexão à rede, o que representa um requisito de infraestrutura significativo para qualquer instalação.

Fazendo a Escolha Certa para o Seu Objetivo

A estrutura ideal do forno é ditada inteiramente por suas necessidades operacionais e objetivos metalúrgicos.

- Se o seu foco principal é a flexibilidade e a fusão em batelada de várias ligas: A estrutura simples e potente de um forno de indução sem núcleo é a escolha superior.

- Se o seu foco principal é manter e preservar a temperatura de um grande banho de liga única: A estrutura contínua e de alta eficiência de um forno de canal é mais adequada para a tarefa.

Compreender esta relação direta entre estrutura e função permite que você selecione e opere a ferramenta certa para sua aplicação específica.

Tabela de Resumo:

| Componente | Função | Característica Principal |

|---|---|---|

| Bobina de Indução | Gera campo magnético para aquecer o metal | Tubo de cobre oco, refrigerado a água |

| Cadinho | Contém a carga de metal | Feito de material refratário de alta temperatura |

| Fonte de Alimentação | Fornece eletricidade de alta frequência | Permite controle preciso da temperatura |

| Corpo do Forno | Alojamento dos componentes e fornecimento de estrutura | Frequentemente inclui mecanismo de inclinação para vazamento |

Pronto para aprimorar seu processo de fusão de metais com precisão e eficiência?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução projetados para confiabilidade e resultados superiores. Se você precisa de um forno sem núcleo para fusão em batelada ou um forno de canal para operações contínuas, nossas soluções são adaptadas para atender às necessidades específicas do seu laboratório.

Entre em contato conosco hoje para discutir como nossos fornos de indução podem otimizar seu fluxo de trabalho e fornecer a pureza e o controle que suas aplicações exigem.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- De que material são feitos os tubos de forno? Escolhendo o Material Certo para o Sucesso em Altas Temperaturas

- Para que serve um forno tubular? Obtenha Processamento Térmico Preciso e Controlado

- Qual é a alta temperatura de um forno tubular? Descubra o Modelo Certo para Sua Aplicação

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Quais são as vantagens de um forno tubular? Obtenha Uniformidade e Controle de Temperatura Superiores