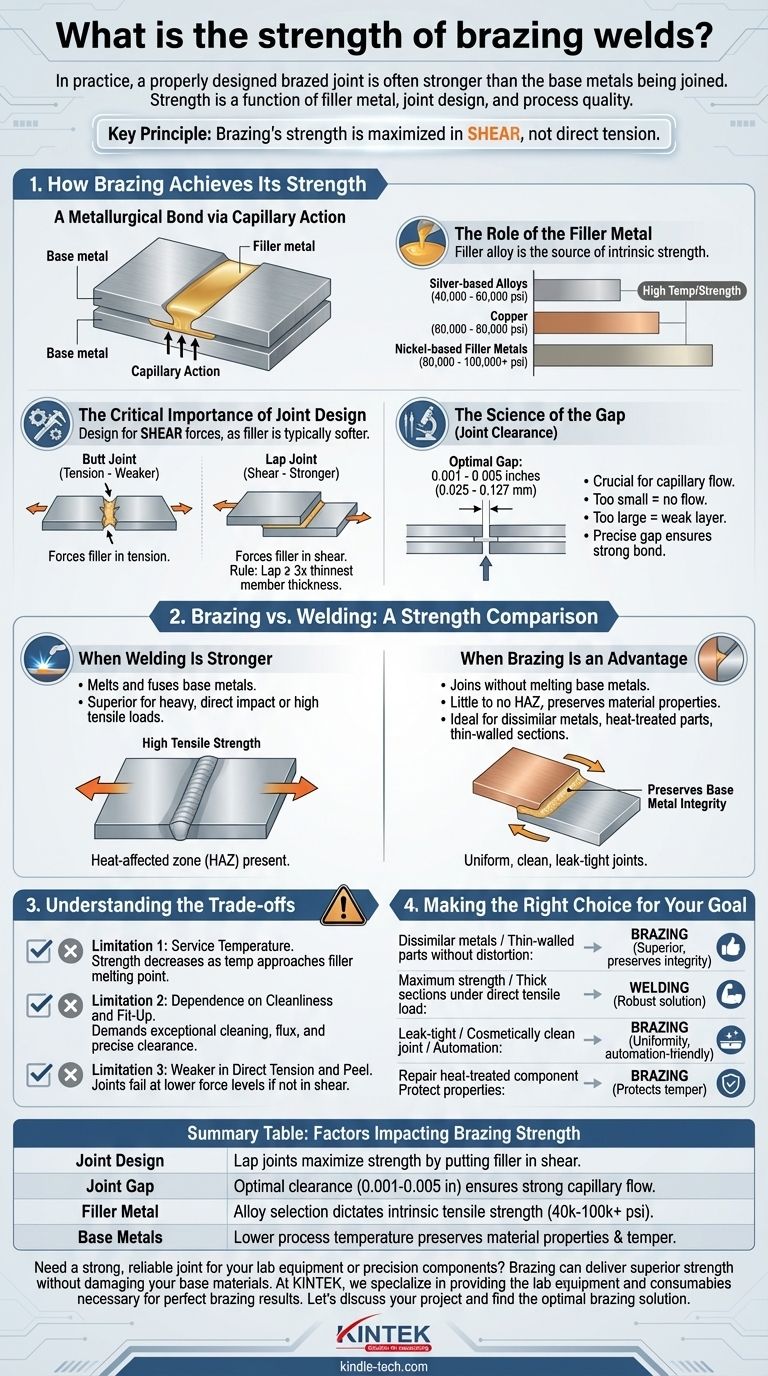

Na prática, uma junta brasada corretamente projetada é frequentemente mais forte do que os metais base que estão sendo unidos. A resistência, no entanto, não é um valor único; é uma função do metal de adição utilizado, do design da junta e da qualidade do próprio processo de brasagem. Ao contrário da soldagem, a brasagem não funde os metais base, portanto, sua resistência é derivada da adesão e da resistência ao cisalhamento da liga de adição dentro de uma folga precisamente controlada.

O princípio fundamental a ser compreendido é que a resistência da brasagem é maximizada em cisalhamento, não em tração direta. A questão não é "A brasagem é forte?", mas sim, "Minha junta foi projetada corretamente para aproveitar a resistência da brasagem?"

Como a Brasagem Atinge Sua Resistência

A brasagem cria uma ligação metalúrgica ao atrair um metal de adição fundido para a folga entre duas peças bem ajustadas por ação capilar. A resistência da montagem final é o resultado deste sistema, não apenas de um componente.

O Papel do Metal de Adição

O metal de adição é a fonte da resistência intrínseca da junta. Diferentes ligas de adição possuem propriedades vastamente diferentes, com resistências à tração variando de 40.000 psi a mais de 100.000 psi.

As ligas à base de prata comuns são valorizadas por sua versatilidade e temperaturas de brasagem mais baixas, enquanto o cobre é amplamente utilizado para brasagem de aço em atmosferas de forno. Para aplicações de alta temperatura ou alta resistência, os metais de adição à base de níquel são frequentemente a escolha superior.

A Importância Crítica do Design da Junta

O fator mais importante na resistência da brasagem é o design da junta. Como o metal de adição é tipicamente mais macio que os metais base, a junta deve ser projetada para colocar o metal de adição em cisalhamento.

Uma junta de topo simples, que coloca o metal de adição em tração, será tão forte quanto o próprio metal de adição. Uma junta sobreposta, no entanto, cria uma área de ligação maior e força a carga em cisalhamento, aumentando dramaticamente a resistência da montagem. Uma regra comum é projetar a sobreposição para ser pelo menos três vezes a espessura do membro mais fino que está sendo unido.

A Ciência da Folga (Folga da Junta)

A ação capilar, a força que atrai o metal de adição para a junta, é altamente dependente da folga entre as duas peças. A folga ideal para a maioria dos metais de adição está entre 0,001 e 0,005 polegadas (0,025 - 0,127 mm).

Se a folga for muito pequena, o metal de adição não pode fluir para a junta. Se a folga for muito grande, a ação capilar é perdida, e a junta será uma camada espessa e fraca de metal de adição. Uma folga precisa garante uma película fina e forte de metal de adição que cria uma ligação excepcionalmente forte.

Brasagem vs. Soldagem: Uma Comparação de Resistência

Embora ambos os processos unam metal, eles alcançam a resistência de maneiras fundamentalmente diferentes, tornando cada um adequado para diferentes aplicações.

Quando a Soldagem É Mais Forte

A soldagem funde e une os metais base, frequentemente com uma vareta de adição compatível. Uma solda executada corretamente pode ser tão forte ou até mais forte que o próprio metal base, especialmente sob cargas de tração direta (puxar).

Se sua aplicação envolve seções espessas sujeitas a impactos pesados e diretos ou alta tensão de tração, e você pode gerenciar a zona afetada pelo calor (ZAC) e a distorção térmica, a soldagem é frequentemente a escolha mais robusta.

Quando a Resistência da Brasagem É uma Vantagem

A resistência da brasagem brilha em sua capacidade de unir materiais sem danificá-los. As temperaturas de processo mais baixas (sempre abaixo do ponto de fusão dos metais base) criam pouca ou nenhuma zona afetada pelo calor, preservando o temperamento original e as propriedades metalúrgicas dos materiais parentes.

Isso torna a brasagem o processo superior para unir metais dissimilares (como cobre a aço), componentes tratados termicamente ou seções de parede muito fina que seriam distorcidas ou destruídas pela soldagem de alta temperatura. A junta resultante é uniforme, limpa e frequentemente não requer acabamento secundário.

Compreendendo as Trocas

Para usar a brasagem de forma eficaz, você deve entender suas limitações. O processo não é uma solução universal, e ignorar seus requisitos essenciais pode levar à falha da junta.

Limitação 1: Temperatura de Serviço

A temperatura máxima de serviço de uma junta brasada é limitada pelo ponto de fusão de seu metal de adição. A junta perderá resistência significativamente à medida que se aproxima dessa temperatura. Esta deve ser uma consideração primária para quaisquer peças destinadas a aplicações de alta temperatura.

Limitação 2: Dependência de Limpeza e Ajuste

A brasagem não perdoa contaminantes. As superfícies devem estar excepcionalmente limpas, e um fluxo adequado deve ser usado para evitar a oxidação durante o aquecimento. Além disso, como discutido, o processo é totalmente dependente da manutenção de uma folga precisa na junta. Isso exige melhor controle do processo e preparação da peça do que muitos processos de soldagem.

Limitação 3: Mais Fraca em Tração Direta e Descascamento

Como observado, a resistência da brasagem está no cisalhamento. Juntas projetadas para serem puxadas diretamente (tração) ou descascadas falharão em níveis de força muito mais baixos. Se a junta não puder ser projetada como uma junta sobreposta ou chanfrada para converter a carga em cisalhamento, a brasagem pode não ser o método apropriado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de união correto exige que as forças do método correspondam às demandas específicas de sua aplicação.

- Se seu foco principal é unir metais dissimilares ou peças de parede fina sem distorção: A brasagem é quase sempre a escolha superior, pois preserva a integridade dos metais base.

- Se seu foco principal é a máxima resistência em seções espessas sob carga de tração direta: A soldagem é provavelmente a solução melhor e mais robusta.

- Se seu foco principal é criar uma junta estanque e cosmeticamente limpa em uma linha de produção: A uniformidade da brasagem e sua adequação para automação a tornam uma excelente escolha.

- Se seu foco principal é reparar um componente tratado termicamente sem arruinar suas propriedades: A brasagem oferece a resistência de que você precisa, protegendo o temperamento do material.

Em última análise, uma junta brasada bem projetada aproveita a geometria e a metalurgia para criar uma montagem que é mais do que a soma de suas partes.

Tabela Resumo:

| Fator | Impacto na Resistência da Brasagem |

|---|---|

| Design da Junta | Juntas sobrepostas maximizam a resistência ao colocar o metal de adição em cisalhamento. |

| Folga da Junta | A folga ideal (0,001-0,005 pol) garante um forte fluxo capilar. |

| Metal de Adição | A seleção da liga dita a resistência à tração intrínseca (40.000-100.000+ psi). |

| Metais Base | A temperatura de processo mais baixa preserva as propriedades do material e o temperamento. |

Precisa de uma junta forte e confiável para seu equipamento de laboratório ou componentes de precisão?

A brasagem pode oferecer resistência superior sem danificar seus materiais base. Na KINTEK, somos especialistas em fornecer o equipamento de laboratório e os consumíveis necessários para resultados de brasagem perfeitos. Nossa experiência garante que suas juntas sejam projetadas para máxima resistência ao cisalhamento e durabilidade.

Vamos discutir seu projeto e encontrar a solução de brasagem ideal—entre em contato com nossos especialistas hoje!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Quais são os diferentes tipos de soldagem por brasagem? Um guia para escolher a fonte de calor certa

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura