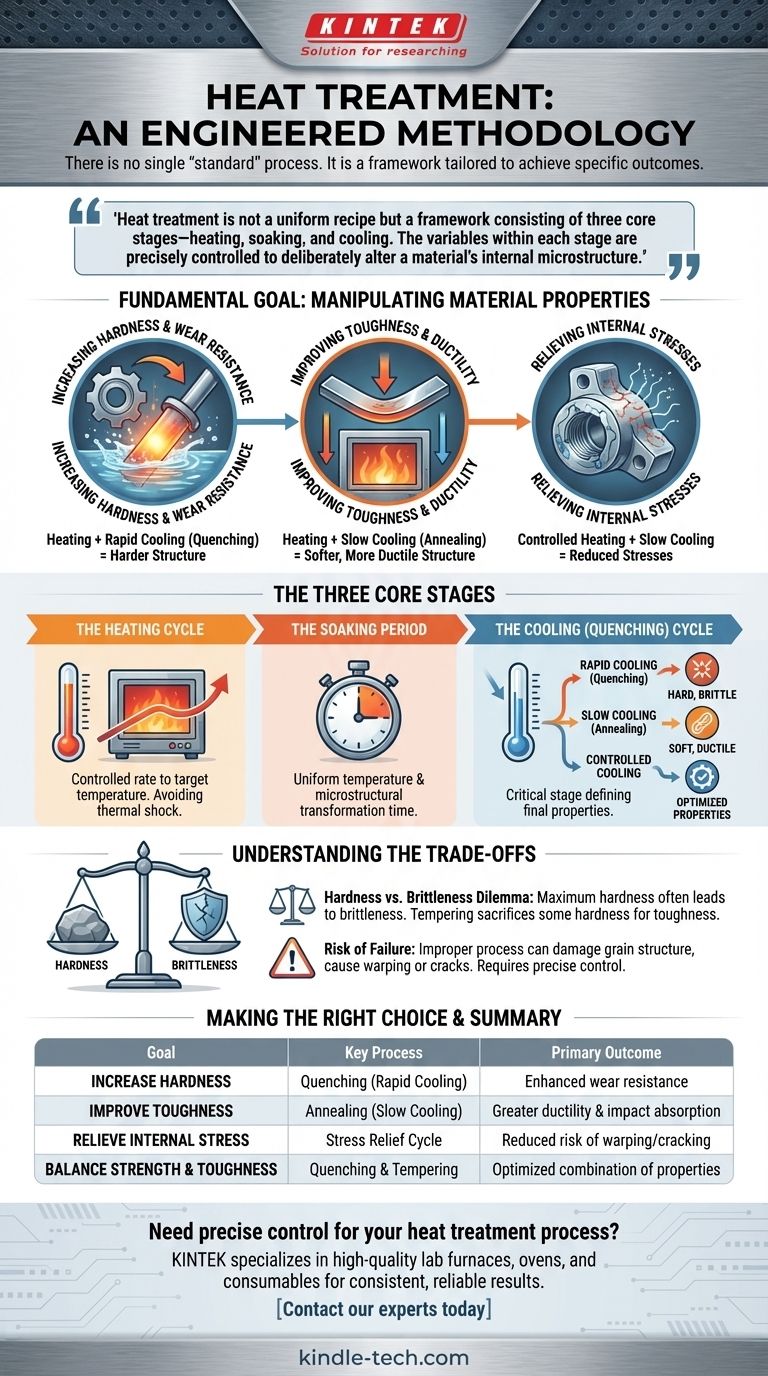

Não existe um único processo de tratamento térmico "padrão". Em vez disso, o tratamento térmico é uma metodologia altamente projetada e adaptada para alcançar um resultado específico para um determinado material. O processo utilizado depende inteiramente das propriedades físicas desejadas da peça final, como dureza, tenacidade ou níveis de tensão interna.

O tratamento térmico não é uma receita uniforme, mas sim uma estrutura composta por três estágios principais: aquecimento, imersão e resfriamento. O "padrão" reside nesta estrutura, enquanto as variáveis dentro de cada estágio são controladas com precisão para alterar deliberadamente a microestrutura interna de um material e atingir um objetivo de engenharia específico.

O Objetivo Fundamental: Manipular as Propriedades do Material

O tratamento térmico visa fundamentalmente alterar a estrutura interna de um material para aprimorar suas propriedades para uma aplicação específica. Isso é especialmente crítico para metais como o aço, onde pequenos ajustes no processo de tratamento podem produzir características de desempenho drasticamente diferentes.

Aumentando a Dureza e a Resistência ao Desgaste

Um dos objetivos mais comuns é tornar um material mais duro. Isso é alcançado aquecendo o metal a uma temperatura específica para alterar sua estrutura cristalina e, em seguida, resfriando-o rapidamente (têmpera) para fixar essa estrutura dura no lugar. Isso melhora a resistência da peça ao desgaste, abrasão e indentação.

Melhorando a Tenacidade e a Ductilidade

Inversamente, um material pode ser muito quebradiço para o uso pretendido. Processos como a recozimento envolvem aquecer um metal e depois resfriá-lo muito lentamente. Isso reorganiza a estrutura interna do material para ser mais uniforme e menos tensionada, aumentando sua capacidade de se deformar sem fraturar (ductilidade) e absorver impacto (tenacidade).

Aliviando Tensões Internas

Processos de fabricação como soldagem, fundição ou usinagem introduzem tensões internas significativas em um material. Essas tensões podem levar à deformação ou rachaduras com o tempo. Um ciclo térmico de alívio de tensões envolve aquecer a peça a uma temperatura abaixo de seu ponto de transformação e, em seguida, resfriá-la lentamente, o que permite que essas forças internas relaxem sem alterar as propriedades centrais.

Aprimorando Outras Propriedades

Além das mudanças mecânicas, o tratamento térmico também pode refinar as propriedades elétricas e magnéticas de um material. Isso é fundamental para componentes usados em motores elétricos, transformadores e outras aplicações eletromagnéticas.

Os Três Estágios Principais de Qualquer Tratamento Térmico

Embora as temperaturas específicas, os tempos e as taxas de resfriamento variem enormemente, praticamente todos os processos de tratamento térmico seguem uma estrutura de três estágios. Dominar um processo significa dominar as variáveis em cada estágio.

Estágio 1: O Ciclo de Aquecimento

A peça é aquecida de forma controlada até uma temperatura alvo. A taxa de aquecimento é importante; aquecer muito rapidamente pode causar choque térmico e rachaduras, especialmente em geometrias complexas. A temperatura alvo é determinada pelo material e pelas propriedades finais desejadas.

Estágio 2: O Período de Imersão

Uma vez atingida a temperatura alvo, o material é mantido, ou "imerso", por um período específico de tempo. Este período permite que a temperatura se torne uniforme em toda a peça e dá à microestrutura interna o tempo necessário para se transformar completamente. O tempo de imersão depende da química do material e da espessura da seção transversal da peça.

Estágio 3: O Ciclo de Resfriamento (Têmpera)

Este é frequentemente o estágio mais crítico. A taxa na qual o material é resfriado a partir da temperatura de imersão determina sua microestrutura final e, portanto, suas propriedades mecânicas. O resfriamento rápido em água, óleo ou ar forçado (têmpera) cria uma estrutura dura e quebradiça, enquanto o resfriamento muito lento dentro de um forno (recozimento) cria uma estrutura macia e dúctil.

Entendendo as Compensações (Trade-offs)

O tratamento térmico não é uma solução mágica; é um compromisso de engenharia. Melhorar uma propriedade quase sempre ocorre em detrimento de outra.

O Dilema Dureza vs. Fragilidade

A compensação mais comum é entre dureza e tenacidade. Um material que é tratado termicamente para atingir a dureza máxima será quase sempre extremamente quebradiço e propenso a estilhaçar sob impacto. É por isso que peças extremamente duras são frequentemente temperadas subsequentemente — reaquecidas a uma temperatura mais baixa — para sacrificar alguma dureza em troca de um aumento necessário na tenacidade.

O Risco de Falha

Um tratamento térmico executado incorretamente é pior do que nenhum tratamento. O superaquecimento pode danificar permanentemente a estrutura de grãos do material, enquanto o resfriamento incorreto pode introduzir novas tensões, causar deformação ou criar rachaduras. O processo exige controle preciso e um profundo conhecimento da metalurgia do material.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de tratamento térmico correto é aquele que atinge as propriedades específicas que sua aplicação exige. Sempre comece definindo seu objetivo final.

- Se seu foco principal é dureza máxima e resistência ao desgaste: Você precisará de um processo que envolva têmpera rápida, como endurecimento superficial ou endurecimento total, provavelmente seguido por uma têmpera a baixa temperatura.

- Se seu foco principal é aliviar tensões para usinabilidade: Você precisará de um processo com resfriamento muito lento, como recozimento ou normalização, para produzir uma microestrutura macia e uniforme.

- Se seu foco principal é um equilíbrio entre resistência e tenacidade: Você provavelmente precisará de um processo de duas etapas de têmpera para endurecer a peça, seguido de têmpera para reduzir a fragilidade e atingir a tenacidade desejada.

Em última análise, a seleção do processo correto começa com uma compreensão clara do que você precisa que o material faça.

Tabela de Resumo:

| Objetivo | Processo Chave | Resultado Principal |

|---|---|---|

| Aumentar a Dureza | Têmpera (Resfriamento Rápido) | Resistência ao desgaste aprimorada |

| Melhorar a Tenacidade | Recozimento (Resfriamento Lento) | Maior ductilidade e absorção de impacto |

| Aliviar Tensão Interna | Ciclo de Alívio de Tensão | Risco reduzido de deformação ou rachaduras |

| Equilibrar Resistência e Tenacidade | Têmpera e Revenimento (Tempering) | Combinação otimizada de propriedades |

Precisa de controle preciso para o seu processo de tratamento térmico? O equipamento de laboratório certo é fundamental para alcançar resultados consistentes e confiáveis. A KINTEK é especializada em fornos de laboratório, estufas e consumíveis de alta qualidade que fornecem o controle exato de temperatura e uniformidade que suas aplicações de tratamento térmico exigem.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem ajudá-lo a atingir suas metas específicas de propriedades de material.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Por que o uso de um forno de secagem de alta temperatura é necessário para a reciclagem de lodo de alumínio? Garanta a precisão dos dados

- O grafite natural ou sintético é melhor? Escolhendo o Material Certo para Sua Aplicação

- Qual o papel dos equipamentos de secagem ou cura na síntese de NSHPC? Garantindo a Precisão Estrutural em Carbonos Porosos

- Quais são as propriedades físicas do gás nitrogênio? Um Guia para Seu Poder e Perigos Invisíveis

- Quais papéis um reator de vidro com agitador e manto de aquecimento desempenham na lixiviação de lama vermelha? Otimizar a Recuperação de Terras Raras

- Qual ferramenta é usada para verificar a qualidade de um diamante? Um guia para a lupa essencial do joalheiro e os 4Cs

- A pirólise é um bom investimento? Transforme Resíduos em Lucro com um Modelo de Negócios Comprovado

- Por que um sistema de controle de temperatura de precisão é fundamental para experimentos de irradiação em aço inoxidável UFG 304L?