A fonte de calor para a brasagem não é um único método, mas sim uma gama de tecnologias escolhidas com base nas necessidades específicas da aplicação. As fontes de calor mais comuns são tochas a gás combustível, fornos de atmosfera controlada e bobinas de indução de alta frequência, cada uma oferecendo um equilíbrio único de velocidade, precisão e custo. Outros métodos especializados incluem brasagem por resistência, por imersão e por infravermelho.

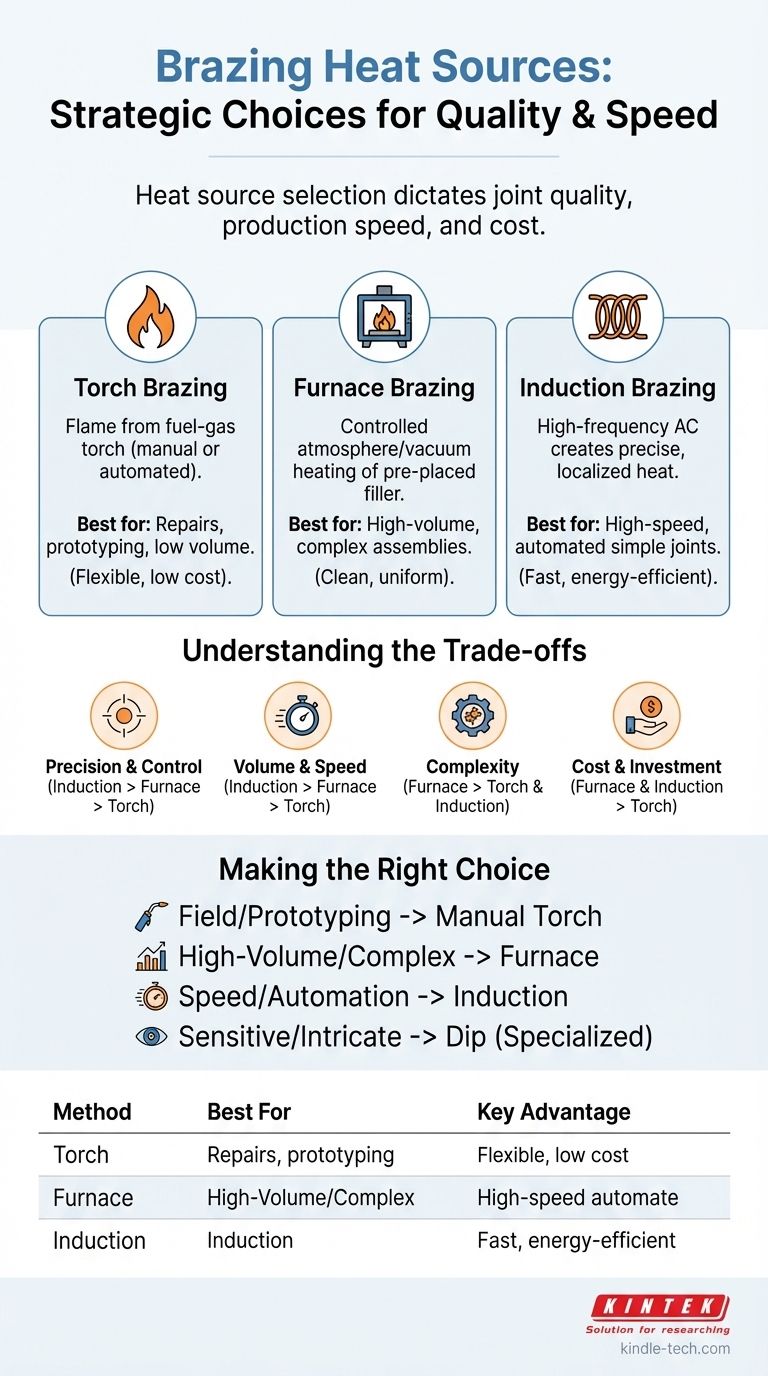

A percepção crítica é que a escolha da sua fonte de calor não é uma questão de preferência, mas uma decisão estratégica. O método que você escolhe dita diretamente a qualidade da junta final, a velocidade de produção e o custo total da sua operação.

Uma Visão Geral das Fontes Comuns de Calor para Brasagem

Cada método de aquecimento possui características distintas que o tornam adequado para diferentes materiais, configurações de junta e volumes de produção. Compreendê-los é fundamental para um processo de brasagem bem-sucedido.

Brasagem por Tocha

A brasagem por tocha é o método mais comum e versátil. Ela usa a chama de uma tocha a gás (como oxiacetileno, propano ou gás natural) para aquecer as peças e derreter o metal de adição.

Este método pode ser realizado manualmente por um operador qualificado, tornando-o ideal para reparos, prototipagem e produção de baixo volume devido ao seu baixo custo inicial e portabilidade. Também pode ser automatizado com tochas fixas ou braços robóticos para tarefas repetitivas de maior volume.

Brasagem em Forno

Na brasagem em forno, as peças são montadas com o metal de adição pré-posicionado na junta. O conjunto inteiro é então aquecido à temperatura de brasagem dentro de um forno.

Este processo é quase sempre realizado em uma atmosfera controlada (como nitrogênio ou hidrogênio) ou a vácuo para evitar a oxidação. Isso frequentemente elimina a necessidade de fluxo, resultando em juntas excepcionalmente limpas e de alta qualidade. É o método preferido para produção de alto volume e conjuntos complexos com múltiplas juntas.

Brasagem por Indução

A brasagem por indução usa uma corrente alternada de alta frequência passada através de uma bobina de cobre. Isso cria um campo magnético que induz uma corrente elétrica dentro das peças metálicas, gerando calor preciso e rápido exatamente onde é necessário.

Como o aquecimento é tão rápido e localizado, a indução é extremamente eficiente em termos de energia e ideal para produção automatizada de alto volume de juntas simples e repetitivas. O design da bobina de indução é crítico e deve ser adaptado à geometria específica da peça.

Outros Métodos Especializados

Embora menos comuns, outros métodos atendem a necessidades industriais específicas.

A brasagem por imersão envolve a imersão do conjunto em um banho de fluxo de sal fundido ou metal de adição fundido, garantindo aquecimento rápido e uniforme. A brasagem por resistência usa eletrodos para passar uma alta corrente elétrica através do conjunto, gerando calor através da resistência elétrica natural das peças.

Compreendendo as Compensações

A escolha da fonte de calor certa exige o equilíbrio de quatro fatores críticos: controle, volume, complexidade e custo. A incompreensão dessas compensações é uma fonte comum de falhas na brasagem.

Precisão e Controle de Calor

A brasagem por indução oferece o mais alto nível de controle, fornecendo calor preciso e repetível a uma área muito pequena. A brasagem em forno proporciona o aquecimento mais uniforme em uma peça complexa inteira.

A brasagem manual por tocha depende inteiramente da habilidade do operador e é a mais suscetível a aquecimento inconsistente, superaquecimento ou subaquecimento, o que pode comprometer a integridade da junta.

Volume e Velocidade de Produção

Para velocidade máxima em produção de alto volume, nada supera a brasagem por indução, onde os ciclos de aquecimento podem ser uma questão de segundos. A brasagem em forno também é excelente para altos volumes, pois muitas peças podem ser processadas simultaneamente em um único lote.

A brasagem por tocha é geralmente mais lenta e mais adequada para trabalhos únicos ou de baixo volume, onde o tempo de configuração para outros métodos seria impraticável.

Complexidade da Junta e do Material

A brasagem em forno se destaca com conjuntos complexos que possuem múltiplas juntas ou juntas inacessíveis, pois a peça inteira é aquecida uniformemente. Também é ideal para materiais altamente sensíveis ao estresse térmico localizado.

A brasagem por tocha e por indução são melhores para juntas mais simples e facilmente acessíveis, onde o calor pode ser aplicado diretamente.

Custo e Investimento Inicial

A brasagem por tocha tem o menor custo inicial de equipamento, tornando-a acessível para quase qualquer operação.

Os sistemas de forno e indução representam um investimento de capital significativo. Seu custo é justificado pela alta produtividade, mão de obra reduzida e qualidade superior que eles oferecem em ambientes de produção exigentes.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de uma fonte de calor é uma decisão técnica que deve ser impulsionada pelos objetivos do seu projeto.

- Se o seu foco principal é reparo em campo, prototipagem ou trabalho de baixo volume: A brasagem manual por tocha oferece a melhor combinação de portabilidade, flexibilidade e baixo custo inicial.

- Se o seu foco principal é a produção de alto volume de peças complexas: A brasagem em forno proporciona qualidade de junta, limpeza e consistência inigualáveis em escala.

- Se o seu foco principal é velocidade e automação em juntas simples e repetitivas: A brasagem por indução oferece velocidade, precisão e eficiência energética excepcionais para produção em massa.

- Se você está trabalhando com conjuntos de alumínio sensíveis ou intrincados: A brasagem por imersão pode ser o método mais eficaz para garantir uma transferência de calor completa e uniforme.

Em última análise, compreender como cada fonte de calor interage com seus materiais e objetivos de produção é a base para criar juntas brasadas consistentemente fortes e confiáveis.

Tabela Resumo:

| Método de Brasagem | Melhor Para | Principal Vantagem |

|---|---|---|

| Brasagem por Tocha | Reparos, prototipagem, baixo volume | Baixo custo, alta flexibilidade |

| Brasagem em Forno | Alto volume, conjuntos complexos | Qualidade e uniformidade de junta superiores |

| Brasagem por Indução | Produção automatizada de alta velocidade | Aquecimento preciso, localizado e energeticamente eficiente |

Não tem certeza de qual fonte de calor para brasagem é a certa para sua aplicação? Os especialistas da KINTEK podem ajudar. Somos especializados em fornecer o equipamento de laboratório e os consumíveis ideais para seus desafios específicos de brasagem e união de materiais.

Seja você precisa de um forno robusto para produção de alto volume ou ferramentas precisas para P&D, temos as soluções para aumentar a eficiência do seu processo e a qualidade da junta.

Entre em contato com nossa equipe técnica hoje para uma consulta personalizada e descubra como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- O que é brasagem em tratamento térmico? Alcance Qualidade e Eficiência Superior na Junta

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- Quais são os diferentes tipos de soldagem por brasagem? Um guia para escolher a fonte de calor certa