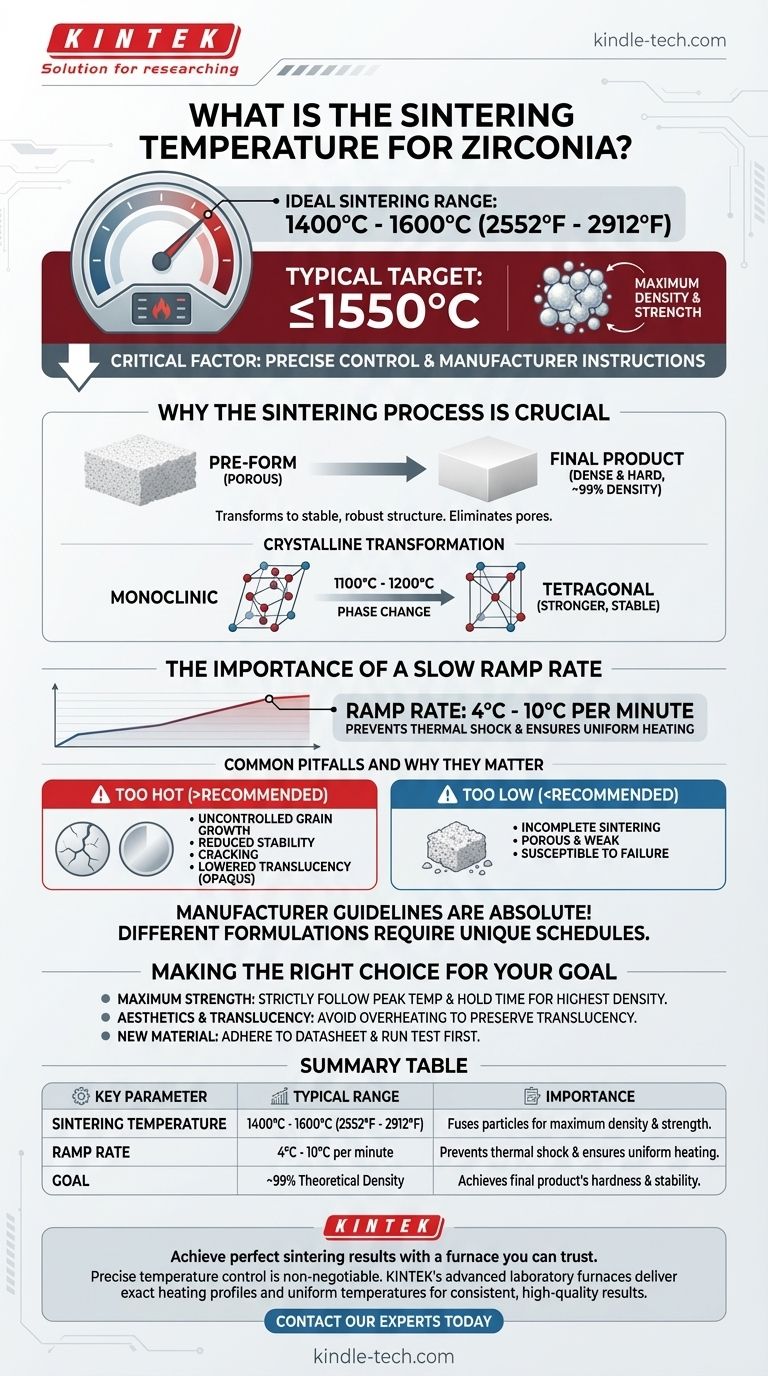

A temperatura ideal de sinterização para zircônia geralmente se situa na faixa de 1400°C a 1600°C (2552°F a 2912°F). A maioria dos materiais de zircônia é queimada a ou abaixo de 1550°C para atingir a densidade e a força máximas, que é o objetivo principal do processo de sinterização.

Embora a faixa de temperatura seja alta, o fator crítico não é um único número, mas o controle preciso de todo o processo de aquecimento. Seguir as instruções específicas do fabricante é primordial, pois o desvio pode comprometer a força final, a estabilidade e as propriedades estéticas do material.

Por que o Processo de Sinterização é Crucial

A sinterização é um tratamento térmico que transforma a pré-forma porosa e calcária de zircônia em um produto final denso, duro e estável. A temperatura e a taxa de aquecimento governam diretamente o sucesso dessa transformação.

O Objetivo: Densidade e Força Máximas

O principal objetivo de queimar zircônia em temperaturas tão altas é alcançar a densificação máxima. Durante este processo, as partículas individuais de zircônia se fundem, eliminando poros e criando uma estrutura sólida e robusta.

A sinterização adequada leva o material a quase 99% de sua densidade máxima teórica, o que confere ao produto final sua excepcional força mecânica e dureza.

A Transformação Cristalina

À medida que a zircônia é aquecida, ela passa por uma mudança de fase crítica. Entre 1100°C e 1200°C, ela se transforma de seu estado cristalino monoclínico para um estado tetragonal muito mais forte.

A sinterização final a uma temperatura mais alta (por exemplo, 1500°C) fixa essa estrutura tetragonal durável, garantindo a estabilidade a longo prazo do material.

A Importância de uma Taxa de Rampa Lenta

Atingir a temperatura máxima é apenas parte da equação. A taxa na qual o forno aquece, conhecida como taxa de rampa, é igualmente importante.

A maioria dos fabricantes recomenda um aumento lento de calor entre 4°C e 10°C por minuto. Esse aumento gradual evita o choque térmico e garante que toda a estrutura de zircônia aqueça uniformemente, o que é essencial para evitar tensões internas e possíveis rachaduras.

Armadilhas Comuns e Por Que Elas Importam

A regulação precisa da temperatura não é opcional; é um requisito fundamental para a qualidade. Desviar do protocolo recomendado introduz riscos significativos que podem arruinar o produto final.

O Perigo de Sinterizar Muito Quente

Exceder a temperatura recomendada pelo fabricante pode ser destrutivo. O superaquecimento pode causar um crescimento descontrolado de grãos, o que leva a várias consequências negativas:

- Estabilidade Reduzida: O material pode ficar mais propenso à degradação ao longo do tempo.

- Rachaduras: Tensões internas podem se acumular, levando a fraturas.

- Translucidez Reduzida: Para aplicações estéticas, particularmente na odontologia, o superaquecimento pode fazer com que a zircônia pareça opaca e sem vida.

O Problema de Sinterizar Muito Baixo

Não atingir a temperatura alvo resulta em sinterização incompleta. Isso deixa o material poroso e fraco, pois as partículas não se fundiram completamente.

Uma peça de zircônia sub-queimada não terá a dureza e a força necessárias para sua aplicação pretendida e é altamente suscetível a falhas.

Por Que as Diretrizes do Fabricante São Absolutas

Diferentes formulações de zircônia (por exemplo, alta resistência vs. alta translucidez) possuem composições químicas e tamanhos de partículas únicos. Essas variações exigem cronogramas de queima específicos e únicos.

Portanto, as instruções do fabricante para um produto específico de zircônia devem ser sempre tratadas como o guia definitivo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem à sinterização deve sempre estar alinhada com o material específico que você está usando e o resultado desejado.

- Se o seu foco principal é a força máxima: Siga rigorosamente a temperatura de pico e o tempo de retenção recomendados pelo fabricante para garantir a maior densidade possível.

- Se o seu foco principal é a estética e a translucidez: Tenha extremo cuidado para não exceder a temperatura recomendada, pois o superaquecimento é uma das principais causas de redução da translucidez.

- Se você estiver trabalhando com um novo material: Sempre siga rigorosamente a ficha técnica e considere um teste antes de processar um componente final e crítico.

Em última análise, o controle preciso da temperatura é a chave para liberar todo o potencial de força e estética da sua zircônia.

Tabela Resumo:

| Parâmetro Chave | Faixa Típica | Importância |

|---|---|---|

| Temperatura de Sinterização | 1400°C - 1600°C (2552°F - 2912°F) | Funde partículas para máxima densidade e força. |

| Taxa de Rampa | 4°C - 10°C por minuto | Previne choque térmico e garante aquecimento uniforme. |

| Objetivo | ~99% de Densidade Teórica | Alcança a dureza e estabilidade do produto final. |

Obtenha resultados de sinterização perfeitos com um forno em que você pode confiar.

O controle preciso da temperatura é inegociável para liberar todo o potencial da zircônia. Os fornos de laboratório avançados da KINTEK são projetados para fornecer os perfis de aquecimento exatos e temperaturas uniformes necessárias para resultados consistentes e de alta qualidade — seja sua prioridade a força máxima ou a estética ideal.

Entre em contato com nossos especialistas hoje para encontrar a solução de sinterização ideal para os materiais e aplicações específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia