Em sua essência, o processo de forno rotativo é um método para aquecer materiais sólidos a temperaturas extremamente altas dentro de um cilindro inclinado e lentamente rotativo. À medida que o forno gira, o material se agita e se move gradualmente da extremidade de alimentação mais alta para a extremidade de descarga mais baixa, garantindo que seja completamente misturado e uniformemente aquecido por gases quentes. Este tratamento térmico controlado é usado para induzir uma reação química ou mudança física específica, como secagem, calcinação ou incineração.

A vantagem fundamental de um forno rotativo reside em sua operação contínua e dinâmica. A combinação de rotação e inclinação cria uma cama de material constantemente agitada, o que promove uma eficiência de transferência de calor e uniformidade de processo incomparáveis para aplicações industriais em larga escala.

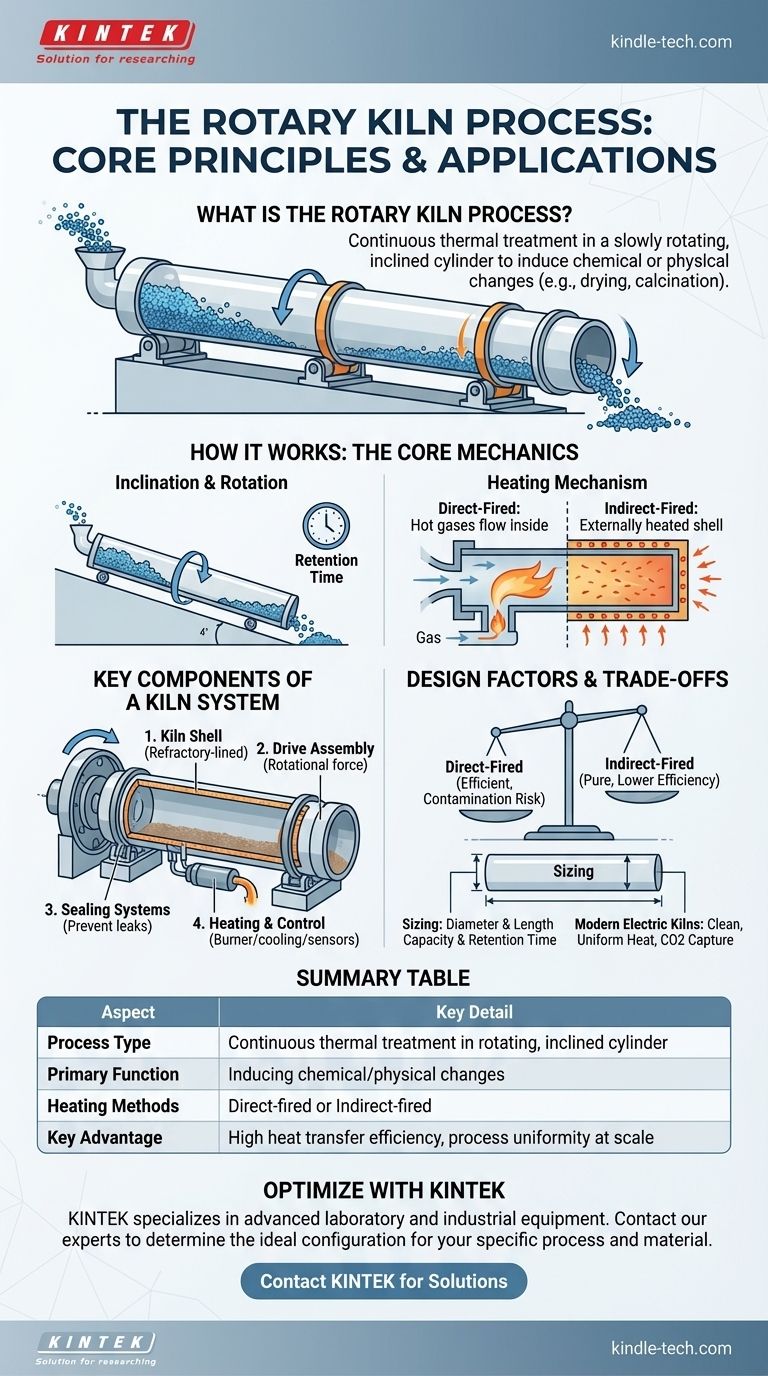

Como Funciona um Forno Rotativo: A Mecânica Central

Um forno rotativo funciona como um trocador de calor altamente especializado, transformando a matéria-prima através da exposição térmica controlada. O processo é uma integração perfeita de movimento e calor.

O Princípio da Inclinação e Rotação

Todo o corpo do forno é inclinado em um ângulo ligeiro em relação à horizontal, tipicamente entre 1 a 4 graus. Essa inclinação, combinada com uma rotação lenta e constante, é o que impulsiona o processo.

O material alimentado na extremidade superior é suavemente levantado pela rotação do forno e depois cai novamente. Esse movimento repetido simultaneamente mistura o material e faz com que ele avance gradualmente em direção à extremidade de descarga inferior.

O Mecanismo de Aquecimento

O calor é o catalisador para todo o processo e pode ser aplicado de duas maneiras principais.

Um forno de aquecimento direto é o tipo mais comum. Gases quentes de uma chama dentro do forno ou de um forno externo fluem diretamente sobre e através do material. Este fluxo pode ser contra-corrente (gases movem-se no sentido oposto ao material) para máxima eficiência térmica ou co-corrente (gases movem-se com o material).

Um forno de aquecimento indireto, frequentemente chamado de calcinador, funciona de forma diferente. A carcaça externa do forno é aquecida externamente, e esse calor irradia para dentro do material contido. Este método é usado quando o material não pode entrar em contato direto com os gases de combustão para evitar contaminação.

A Jornada do Material

A matéria-prima é introduzida na extremidade superior, muitas vezes usando um sistema quantitativo como um alimentador de rosca para garantir uma taxa consistente. À medida que percorre o comprimento do forno, ele passa por diferentes zonas de temperatura, passando pela transformação pretendida. O tempo total que o material passa dentro é conhecido como tempo de residência, um parâmetro crítico do processo.

Componentes Chave de um Sistema de Forno Rotativo

Embora o cilindro rotativo seja o coração do sistema, vários outros componentes são essenciais para sua operação.

A Carcaça do Forno (Kiln Shell)

Este é o corpo cilíndrico principal, geralmente feito de aço e revestido com tijolos refratários para suportar temperaturas internas extremas. É projetado para suportar estresse térmico e mecânico significativo.

O Conjunto de Acionamento (Drive Assembly)

O conjunto de acionamento fornece a força rotacional. Isso pode ser alcançado através de vários mecanismos, incluindo um grande sistema de engrenagem e pinhão, um acionamento por corrente e pinhão, ou sistemas modernos de acionamento direto.

Sistemas de Vedação

Vedações eficazes nas extremidades de alimentação e descarga são cruciais. Elas impedem que o ar frio entre no forno (o que prejudicaria a eficiência térmica) e impedem que gases quentes e poeira do material escapem para o meio ambiente.

O Sistema de Aquecimento e Controle

Para fornos de aquecimento direto, isso inclui o tubo do queimador que projeta a chama. Para todos os fornos, envolve monitoramento sofisticado de temperatura e mecanismos de resfriamento a ar para manter um padrão de calor estável e preciso em todo o corpo.

Compreendendo as Compensações e Fatores de Projeto

O dimensionamento e o projeto de um forno rotativo são uma tarefa de engenharia complexa que equilibra múltiplas variáveis. Errar nesse equilíbrio leva à ineficiência e à má qualidade do produto.

Dimensionamento e Capacidade

O diâmetro e o comprimento do forno não são arbitrários. Eles são determinados pela capacidade de produção necessária, pelos requisitos específicos de calor da reação do material e pelo tempo de residência desejado.

Tempo de Residência vs. Vazão

Um tempo de residência mais longo garante uma reação completa, mas reduz a vazão geral (a quantidade de material processado por hora). Os engenheiros devem calcular cuidadosamente o comprimento, a inclinação e a velocidade de rotação do forno para atingir o tempo de residência alvo na taxa de produção desejada.

Aquecimento Direto vs. Indireto

A escolha entre aquecimento direto e indireto apresenta uma compensação clara. O aquecimento direto é termicamente mais eficiente, mas introduz subprodutos de combustão. O aquecimento indireto oferece alta pureza, mas geralmente é menos eficiente e opera com tetos de temperatura mais baixos.

A Ascensão dos Fornos Elétricos

Os fornos rotativos elétricos modernos oferecem uma alternativa limpa aos sistemas tradicionais movidos a combustível fóssil. Eles fornecem calor excepcionalmente uniforme e eliminam a contaminação do produto por gases de combustão. Criticamente, eles também permitem a captura de CO2 puro produzido pelo próprio processo, que pode então ser vendido ou reutilizado.

Fazendo a Escolha Certa para o Seu Processo

A configuração ideal do forno rotativo depende inteiramente do material que está sendo processado e do resultado desejado.

- Se o seu foco principal for a máxima eficiência térmica para materiais a granel: Um forno de aquecimento direto em contra-corrente é o padrão da indústria para processos como a fabricação de cimento.

- Se o seu foco principal for a pureza do processo ou evitar o contato com gás: Um forno de aquecimento indireto (calcinador) é a escolha correta para proteger materiais sensíveis contra contaminação.

- Se o seu foco principal for o controle ambiental e a saída de alta pureza: Um forno rotativo elétrico oferece um caminho livre de combustíveis fósseis com controle preciso de temperatura e a capacidade de capturar gases do processo.

Em última análise, dominar o processo do forno rotativo significa entender como manipular suas variáveis centrais — rotação, temperatura e tempo — para alcançar uma transformação específica do material de forma confiável e eficiente.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Tipo de Processo | Tratamento térmico contínuo em um cilindro rotativo e inclinado |

| Função Principal | Induzir mudanças químicas/físicas (ex: secagem, calcinação) |

| Métodos de Aquecimento | Aquecimento direto (comum) ou Aquecimento indireto (para pureza) |

| Vantagem Chave | Alta eficiência de transferência de calor e uniformidade do processo em escala |

Otimize Seu Processamento Térmico com a KINTEK

Se você está processando minerais, produtos químicos ou resíduos, selecionar o forno rotativo correto é fundamental para a eficiência, pureza e pegada ambiental de sua operação. A KINTEK é especializada em equipamentos laboratoriais e industriais avançados, oferecendo soluções adaptadas aos seus requisitos específicos de material e processo.

Nossos especialistas podem ajudá-lo a determinar a configuração ideal — aquecimento direto, aquecimento indireto ou elétrico moderno — para alcançar qualidade superior do produto e controle operacional.

Entre em contato com a KINTEK hoje mesmo para discutir como nossas soluções de forno rotativo podem aprimorar a eficiência e o rendimento do seu processo.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é o futuro do óleo de pirólise? Uma Chave para a Economia Circular e Combustíveis Renováveis

- Qual é a faixa de temperatura para calcinação? Domine o Processo de 800°C a 1300°C

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho

- Como os fornos tubulares são classificados com base na orientação do tubo? Escolha o Design Certo para o Seu Processo

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes