Em última análise, não existe uma única taxa de deposição para a Deposição Física de Vapor (PVD). A velocidade do processo de revestimento não é um valor fixo, mas um parâmetro altamente variável que depende inteiramente do método PVD específico que está sendo usado, do material que está sendo depositado e da qualidade desejada do filme final. As espessuras típicas de revestimento comercial variam de 1 a 5 mícrons (0,00004 a 0,0002 polegadas), mas o tempo para atingir isso pode variar de minutos a horas.

A principal conclusão é que a taxa de deposição em PVD é uma compensação fundamental. Métodos mais rápidos, como a evaporação, são excelentes para alta produtividade, enquanto métodos mais lentos, como a pulverização catódica, proporcionam qualidade, densidade e controle superiores do filme.

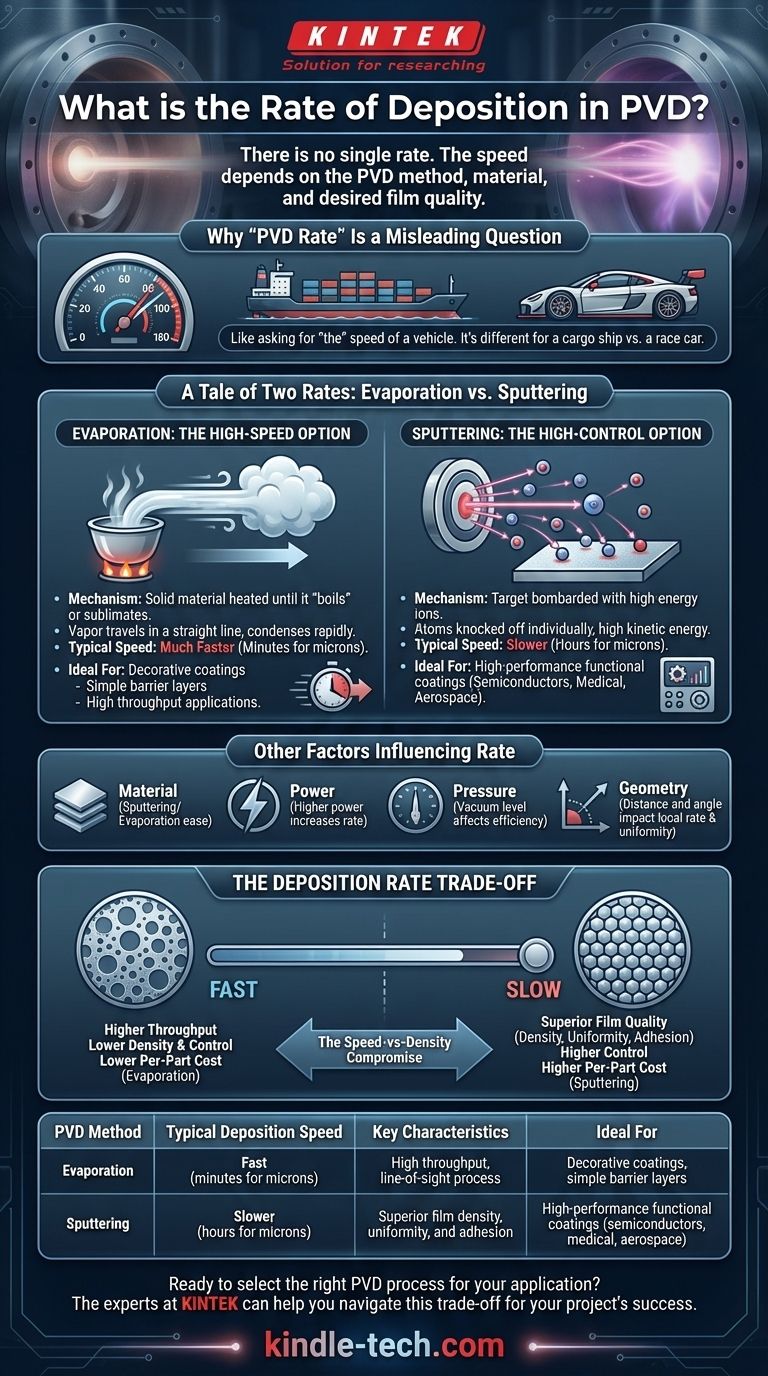

Por que "Taxa de PVD" é uma Pergunta Enganosa

O termo "PVD" não é um processo único, mas uma categoria de técnicas de deposição a vácuo. Perguntar pela "a" taxa de PVD é como perguntar pela "a" velocidade de um veículo; a resposta é totalmente diferente para um navio de carga versus um carro de corrida.

A Família de Processos PVD

PVD engloba vários métodos distintos, cada um com seu próprio mecanismo para transformar um material de fonte sólida em um vapor que reveste um substrato. Os dois métodos industriais mais dominantes são a evaporação e a pulverização catódica.

O Mecanismo Dicta a Velocidade

O mecanismo físico usado para gerar o vapor é o principal fator que determina a taxa de deposição. Métodos que geram vapor de forma mais agressiva são mais rápidos, enquanto aqueles que dependem de uma remoção mais controlada, átomo por átomo, são inerentemente mais lentos.

Uma História de Duas Taxas: Evaporação vs. Pulverização Catódica

Compreender a diferença entre evaporação e pulverização catódica é fundamental para entender as taxas de deposição e fazer a escolha de processo certa para sua aplicação.

Evaporação: A Opção de Alta Velocidade

Na evaporação (incluindo métodos térmicos e de feixe de elétrons), um material de fonte é aquecido a vácuo até "ferver" ou sublimar, liberando um grande volume de vapor. Este vapor viaja em linha reta e condensa no substrato mais frio.

Este método é geralmente muito mais rápido do que a pulverização catódica. É frequentemente escolhido para revestimentos decorativos ou aplicações onde a rápida produtividade é um motor econômico primário.

Pulverização Catódica: A Opção de Alto Controle

Na pulverização catódica, um alvo do material de fonte é bombardeado com íons de alta energia (um plasma) a vácuo. Este bombardeio age como um jateamento de areia microscópico, derrubando átomos ou moléculas individuais do alvo, que então se depositam no substrato.

Este processo é inerentemente mais lento, mas oferece controle excepcional. Como os átomos pulverizados têm maior energia cinética, eles formam filmes mais densos, mais uniformes e mais aderentes. Isso torna a pulverização catódica o padrão para revestimentos funcionais de alto desempenho em indústrias como semicondutores, aeroespacial e dispositivos médicos.

Outros Fatores que Influenciam a Taxa

Além do método principal, vários outros parâmetros afetam a taxa de deposição final:

- Material: Alguns materiais pulverizam ou evaporam mais facilmente do que outros.

- Potência: Maior potência aplicada à fonte (por exemplo, ao alvo de pulverização ou feixe de elétrons) geralmente aumenta a taxa.

- Pressão: O nível de vácuo na câmara afeta o caminho livre médio dos átomos, influenciando a eficiência com que eles viajam para o substrato.

- Geometria: PVD é um processo de 'linha de visão'. A distância e o ângulo entre a fonte e o substrato impactam diretamente a taxa de deposição local e a uniformidade do filme.

Compreendendo as Compensações: Taxa vs. Qualidade do Filme

Escolher um processo PVD nunca é apenas sobre velocidade. É uma decisão calculada baseada nas compensações entre a produtividade de fabricação e os requisitos funcionais do revestimento.

O Compromisso Velocidade-vs-Densidade

Uma compensação fundamental é a taxa de deposição versus a densidade do filme. Processos de evaporação mais rápidos geralmente resultam em filmes menos densos e mais porosos em comparação com o acúmulo lento, átomo por átomo, da pulverização catódica. Para um acabamento decorativo simples, isso pode não importar. Para um revestimento de ferramenta duro e resistente ao desgaste, é um ponto de falha crítico.

O Custo do Controle

O controle preciso sobre as propriedades do filme, como estequiometria (para compostos), tensão e densidade, oferecido pela pulverização catódica, vem com o custo do tempo. Ciclos mais lentos significam menor produtividade, o que pode se traduzir em custos por peça mais altos. O equipamento para pulverização catódica também é frequentemente mais complexo e caro.

A Limitação da "Linha de Visão"

Todos os processos PVD comuns são de 'linha de visão', o que significa que o material de revestimento viaja em linha reta da fonte para o substrato. Peças complexas podem precisar ser giradas em acessórios sofisticados para obter um revestimento uniforme, o que pode adicionar tempo e complexidade ao processo, reduzindo efetivamente a taxa geral.

Fazendo a Escolha Certa para o Seu Objetivo

O melhor método PVD é aquele que atende aos seus objetivos específicos de desempenho e econômicos. Sua decisão deve ser guiada pelo requisito principal de sua aplicação.

- Se seu foco principal é alta produtividade para revestimentos decorativos ou de barreira simples: A evaporação é frequentemente a escolha mais econômica e rápida.

- Se seu foco principal é um revestimento funcional de alto desempenho (por exemplo, resistência ao desgaste, propriedades elétricas ou resistência à corrosão): A pulverização catódica é quase sempre a escolha técnica superior, apesar de sua taxa mais lenta.

- Se seu foco principal é precisão extrema para pesquisa ou semicondutores avançados: Métodos altamente especializados, e ainda mais lentos, como a Epitaxia por Feixe Molecular (MBE), são usados onde a taxa é uma preocupação secundária distante em relação ao controle em nível atômico.

Em última análise, você deve alinhar o processo de deposição com o resultado exigido, equilibrando a velocidade de fabricação com a qualidade necessária do filme.

Tabela Resumo:

| Método PVD | Velocidade Típica de Deposição | Características Principais | Ideal Para |

|---|---|---|---|

| Evaporação | Rápida (minutos para mícrons) | Alta produtividade, processo de linha de visão | Revestimentos decorativos, camadas de barreira simples |

| Pulverização Catódica | Mais Lenta (horas para mícrons) | Densidade, uniformidade e adesão superiores do filme | Revestimentos funcionais de alto desempenho (semicondutores, médicos, aeroespaciais) |

Pronto para selecionar o processo PVD certo para sua aplicação?

Escolher entre a evaporação de alta velocidade e a pulverização catódica de alta qualidade é fundamental para o sucesso do seu projeto. Os especialistas da KINTEK podem ajudá-lo a navegar nesta compensação. Somos especializados em fornecer o equipamento de laboratório e os consumíveis certos para atender às suas necessidades específicas de revestimento, seja você priorizando a produtividade ou o desempenho final do filme.

Entre em contato com a KINTEK hoje para discutir suas necessidades e garantir que seu processo PVD entregue os resultados de que você precisa.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo