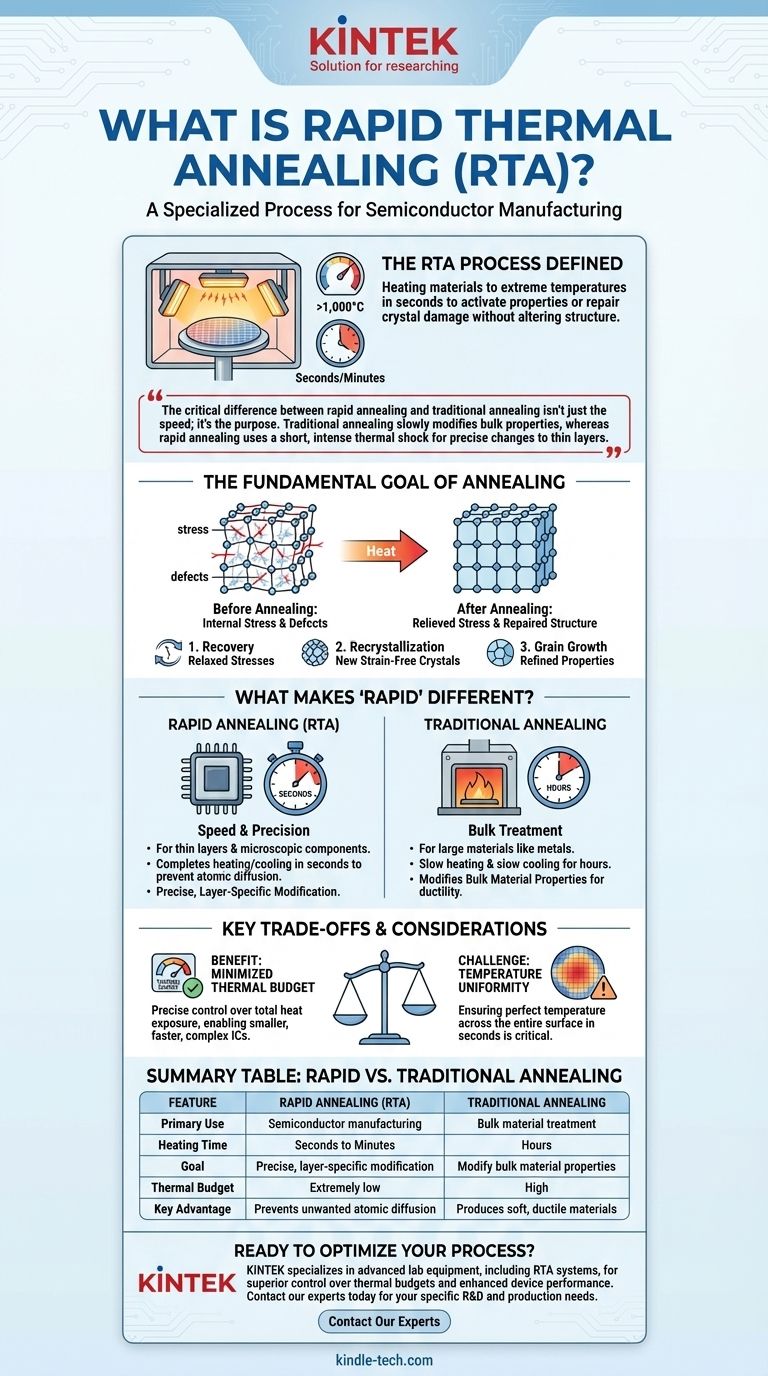

O Recozimento Térmico Rápido (RTA), também conhecido como Processamento Térmico Rápido (RTP), é um processo de fabricação especializado usado principalmente na indústria de semicondutores. Ele envolve o aquecimento de um material, como uma bolacha de silício, a temperaturas extremamente altas (frequentemente acima de 1.000°C) em questão de segundos para ativar propriedades físicas específicas ou reparar danos cristalinos sem alterar a estrutura subjacente.

A diferença crítica entre o recozimento rápido e o recozimento tradicional não é apenas a velocidade; é o propósito. O recozimento tradicional modifica lentamente as propriedades em massa de um material como o metal, enquanto o recozimento rápido usa um choque térmico curto e intenso para fazer mudanças precisas em camadas finas em um dispositivo complexo como um microchip.

O Objetivo Fundamental do Recozimento

Para entender o que torna o recozimento rápido único, devemos primeiro entender o propósito do recozimento em geral. É uma forma de tratamento térmico projetada para mudar a estrutura interna de um material.

Aliviando o Estresse Interno

Muitos processos de fabricação, especialmente fundição ou trabalho a frio, introduzem um estresse significativo na estrutura cristalina de um material. O recozimento alivia esses estresses internos, tornando o material mais estável e menos propenso a falhas.

Reparando a Estrutura Cristalina

Em um nível microscópico, os materiais são feitos de uma rede cristalina. Defeitos nesta rede podem impactar negativamente as propriedades mecânicas e elétricas. O calor do recozimento dá aos átomos energia suficiente para se moverem e se reorganizarem em uma estrutura mais ordenada e livre de defeitos.

As Três Etapas da Transformação

À medida que um material é aquecido, sua estrutura se transforma através de três etapas distintas:

- Recuperação: Os estresses internos são relaxados.

- Recristalização: Novos cristais (grãos) livres de tensão se formam, substituindo os deformados.

- Crescimento de Grãos: Os novos grãos crescem, o que pode refinar ainda mais as propriedades do material.

O Que Torna o Recozimento "Rápido" Diferente?

Embora tanto o recozimento tradicional quanto o rápido usem calor para modificar materiais, seus métodos e objetivos são fundamentalmente diferentes, impulsionados pelos materiais que são projetados para tratar.

A Necessidade de Velocidade e Precisão

Na fabricação de semicondutores, os engenheiros trabalham com camadas incrivelmente finas e componentes microscópicos. Um processo de aquecimento longo e lento permitiria que os átomos (como dopantes que controlam a condutividade elétrica) se difundissem, ou se espalhassem, arruinando a arquitetura precisa do microchip.

O RTA resolve isso completando todo o ciclo de aquecimento e resfriamento em segundos ou minutos. Isso fornece energia suficiente para alcançar o efeito desejado — como reparar danos de implantação iônica — sem dar tempo ao resto da estrutura para mudar.

O Contraste no Aquecimento e Resfriamento

O recozimento tradicional usa um forno para aquecer lentamente um material por horas, o mantém na temperatura e depois o resfria muito lentamente. Esse resfriamento lento é essencial para produzir um produto final macio e dúctil.

O recozimento rápido usa lâmpadas de alta intensidade para aquecer a superfície de uma bolacha quase instantaneamente. O processo termina tão rapidamente que apenas as camadas superiores são significativamente afetadas, e o resfriamento rápido que se segue "fixa" as mudanças desejadas antes que elas possam se espalhar.

Principais Trocas e Considerações

A escolha do RTA é uma decisão de engenharia deliberada com benefícios e desafios específicos.

O Benefício: Um Orçamento Térmico Minimizado

A principal vantagem do RTA é o controle preciso sobre o orçamento térmico — a quantidade total de calor à qual uma bolacha é exposta ao longo do tempo. Ao manter esse orçamento extremamente baixo, o RTA permite a criação de circuitos integrados menores, mais rápidos e mais complexos que seriam impossíveis com o aquecimento lento em forno.

O Desafio: Uniformidade de Temperatura

Aquecer uma bolacha da temperatura ambiente a 1000°C em poucos segundos cria um desafio de engenharia significativo: garantir que a temperatura seja perfeitamente uniforme em toda a superfície. Mesmo uma pequena variação de alguns graus pode levar a um desempenho inconsistente do dispositivo, tornando o controle do processo absolutamente crítico.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar recozimento rápido versus tradicional é ditada inteiramente pelo material e pelo resultado pretendido.

- Se o seu foco principal são as propriedades do material em massa, como tornar uma grande peça de aço mais macia e maleável, o recozimento tradicional em forno é o processo correto e necessário.

- Se o seu foco principal é a modificação precisa e específica da camada, como a ativação de dopantes em uma bolacha semicondutora sem difusão, o Recozimento Térmico Rápido (RTA) é a técnica essencial.

Em última análise, escolher o processo térmico certo é aplicar a quantidade precisa de energia necessária para alcançar um objetivo de engenharia específico sem causar consequências indesejadas.

Tabela Resumo:

| Característica | Recozimento Rápido (RTA) | Recozimento Tradicional |

|---|---|---|

| Uso Principal | Fabricação de semicondutores, fabricação de microchips | Tratamento de materiais em massa (por exemplo, metais) |

| Tempo de Aquecimento | Segundos a minutos | Horas |

| Objetivo | Modificação precisa e específica da camada | Modificar propriedades de materiais em massa |

| Orçamento Térmico | Extremamente baixo | Alto |

| Principal Vantagem | Previne a difusão atômica indesejada | Produz materiais macios e dúcteis |

Pronto para otimizar seu processo de fabricação de semicondutores com soluções térmicas de precisão? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas RTA, para ajudá-lo a obter controle superior sobre seu orçamento térmico e melhorar o desempenho do dispositivo. Nossa experiência em equipamentos e consumíveis de laboratório garante que você obtenha as ferramentas certas para suas necessidades específicas de P&D e produção. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos de fabricação de semicondutores!

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Qual é a função principal dos tubos de quartzo na síntese de eletrólitos de haleto? Garante Pureza & Estequiometria Precisa

- Qual é a função dos tubos de quartzo e dos sistemas de selagem a vácuo? Garanta a síntese da sua solução sólida de alta pureza

- Por que os tubos de quartzo são preferidos para a combustão de pó de cromo? Resistência superior ao calor e clareza óptica

- O que acontece quando o quartzo é aquecido? Um Guia para Suas Transições de Fase Críticas e Usos

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.