Em sua essência, a têmpera a vácuo é um processo de precisão. É um método especializado de tratamento térmico que aquece uma peça metálica em um ambiente controlado e livre de oxigênio — seja um vácuo quase perfeito ou um gás inerte como o nitrogênio. Seu propósito principal é aumentar a dureza e a resistência do material, produzindo simultaneamente um acabamento superficial perfeitamente limpo e brilhante, o que muitas vezes elimina a necessidade de qualquer limpeza mecânica ou polimento subsequente.

O verdadeiro valor da têmpera a vácuo não é apenas fortalecer o metal, mas alcançar essa resistência com qualidade superficial e estabilidade dimensional excepcionais. Ela troca uma complexidade inicial de processo mais alta por um componente superior, muitas vezes em sua forma final.

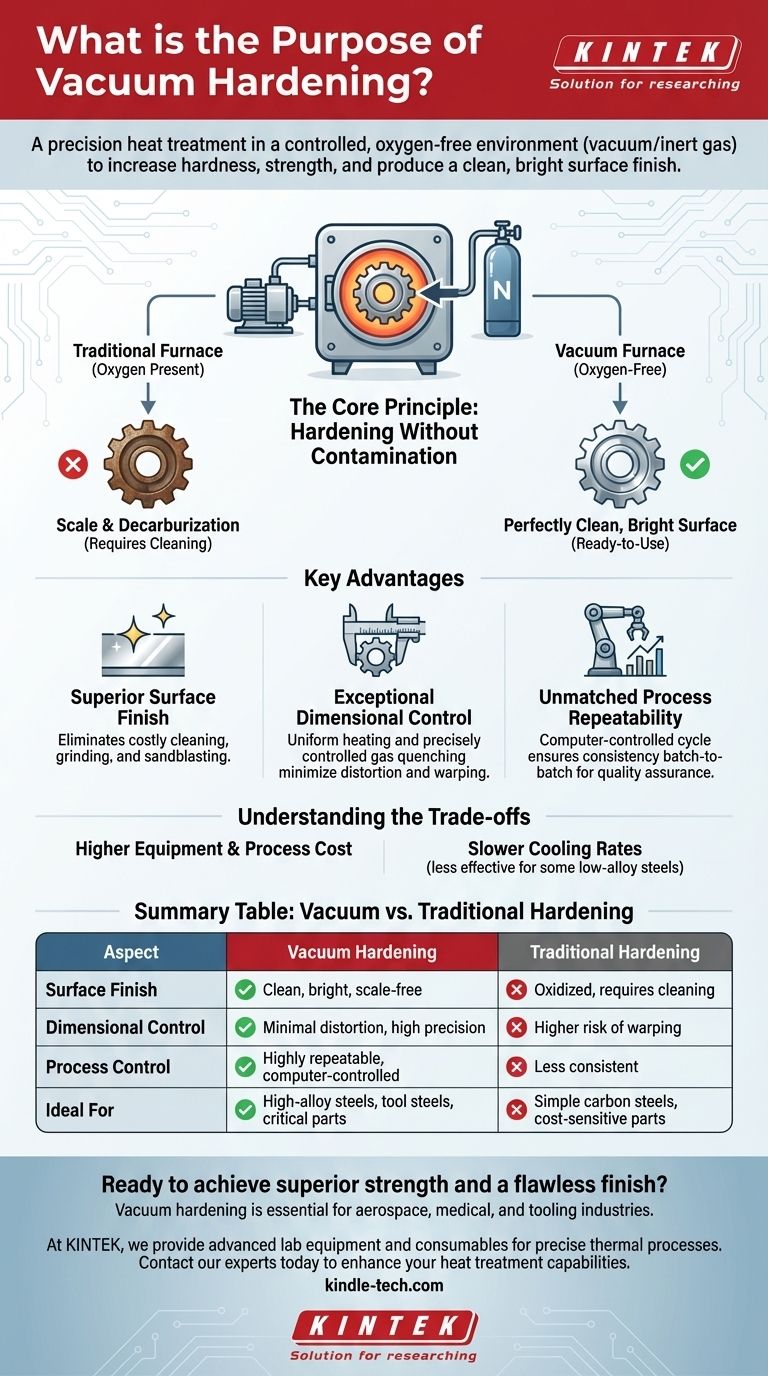

O Princípio Central: Têmpera Sem Contaminação

A têmpera a vácuo redefine fundamentalmente o tratamento térmico ao remover a variável da reação atmosférica. Esse controle é a fonte de todos os seus benefícios primários.

Criação de um Ambiente Livre de Oxigênio

Em um forno tradicional, o calor elevado faz com que o oxigênio do ar reaja com a superfície do metal, formando uma camada de carepa (oxidação). Os fornos a vácuo evitam isso removendo o ar ou substituindo-o por um gás inerte.

Este processo garante que a química da superfície do material permaneça inalterada.

O Ciclo de Aquecimento e Resfriamento (Têmpera)

As peças são aquecidas a temperaturas de até 1.300°C usando radiação e convecção. Assim que o material atinge a temperatura correta para a transformação desejada, ele é resfriado rapidamente (têmpera).

Esta têmpera é tipicamente realizada usando um fluxo de gás inerte de alta pressão, mais comumente nitrogênio. A taxa de resfriamento pode ser gerenciada com precisão ajustando a pressão e o fluxo do gás, garantindo uma têmpera uniforme.

Por Que Isso é Importante para a Integridade do Material

Além de prevenir a simples oxidação, a atmosfera controlada impede a cementação e a descarbonetação. Estes são um ganho ou perda de carbono na superfície do aço, o que pode comprometer sua dureza e resistência ao desgaste projetadas.

Ao preservar o teor de carbono superficial pretendido do material, a têmpera a vácuo garante que a peça funcione exatamente conforme projetado.

Vantagens Chave que Impulsionam a Adoção

Engenheiros e fabricantes escolhem a têmpera a vácuo quando a qualidade final do componente é primordial. O processo oferece várias vantagens distintas sobre os métodos tradicionais.

Acabamento Superficial Superior

O benefício mais imediato é um acabamento superficial limpo, brilhante e decorativo. Como não ocorre oxidação, as peças saem do forno prontas para uso ou montagem final.

Isso elimina operações secundárias caras e demoradas, como jateamento, retificação ou limpeza química.

Controle Dimensional Excepcional

O aquecimento uniforme e a têmpera com gás precisamente controlada minimizam o estresse térmico em um componente. Isso resulta em distorção, empenamento e alteração dimensional mínimos.

Para geometrias complexas ou peças com tolerâncias apertadas, como moldes de injeção ou engrenagens aeroespaciais, esse nível de estabilidade é fundamental.

Repetibilidade do Processo Incomparável

Os fornos a vácuo modernos são controlados por computador, permitindo a regulação precisa da temperatura, pressão e taxas de têmpera.

Isso garante um grau extremamente alto de repetibilidade de peça para peça e de lote para lote, um requisito inegociável para garantia de qualidade em indústrias críticas.

Entendendo as Compensações

Embora poderosa, a têmpera a vácuo não é uma solução universal. Seus benefícios devem ser ponderados em relação aos seus requisitos e limitações específicos.

Custo do Equipamento e do Processo

Os sistemas de forno a vácuo são significativamente mais complexos e caros para adquirir e operar do que seus equivalentes atmosféricos. Isso geralmente se traduz em um custo por peça mais alto.

Taxas de Resfriamento Mais Lentas

A têmpera com gás nitrogênio é geralmente menos severa do que a têmpera em um líquido como óleo ou água. Essa taxa de resfriamento controlada e mais lenta é o que reduz a distorção.

No entanto, isso pode ser uma limitação para alguns aços de baixa liga que exigem uma têmpera extremamente rápida para atingir a dureza máxima.

Mais Adequado para Ligas Específicas

O processo é ideal para aços ferramenta com têmpera ao ar, aços de alta liga e materiais especializados, como ligas à base de níquel resistentes ao calor. É menos eficaz ou econômico para aços carbono simples que dependem de uma têmpera rápida em água.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se a têmpera a vácuo é apropriada depende inteiramente dos requisitos específicos do seu projeto em termos de desempenho, acabamento e custo.

- Se o seu foco principal é a qualidade máxima da superfície e a distorção mínima: A têmpera a vácuo é a escolha superior, pois elimina a limpeza pós-tratamento e preserva tolerâncias apertadas.

- Se o seu foco principal é a produção de alto volume e sensível ao custo de peças simples: A têmpera atmosférica tradicional pode ser mais econômica, desde que a oxidação resultante e a necessidade de limpeza sejam aceitáveis.

- Se o seu foco principal é o tratamento de materiais de alta liga ou resistentes ao calor para aplicações críticas: O controle do processo, a limpeza e a repetibilidade da têmpera a vácuo são frequentemente requisitos inegociáveis para indústrias como aeroespacial e médica.

Em última análise, escolher a têmpera a vácuo é um investimento no controle do processo para obter um componente final impecável direto do forno.

Tabela de Resumo:

| Aspecto | Têmpera a Vácuo | Têmpera Tradicional |

|---|---|---|

| Acabamento Superficial | Limpo, brilhante, sem carepa | Oxidado, requer limpeza |

| Controle Dimensional | Distorção mínima, alta precisão | Maior risco de empenamento |

| Controle do Processo | Altamente repetível, controlado por computador | Menos consistente |

| Ideal Para | Aços de alta liga, aços ferramenta, peças críticas | Aços carbono simples, peças sensíveis ao custo |

Pronto para alcançar resistência superior e um acabamento impecável para seus componentes metálicos críticos?

A têmpera a vácuo é a solução para fabricantes e engenheiros que exigem precisão, repetibilidade e uma peça pronta para uso direto do forno. Este processo é essencial para indústrias como aeroespacial, médica e de ferramentas, onde a integridade do componente não é negociável.

Na KINTEK, especializamo-nos em fornecer os equipamentos de laboratório avançados e consumíveis necessários para implementar e apoiar processos térmicos precisos, como a têmpera a vácuo. Nossa experiência ajuda você a garantir o desempenho do material e a eliminar etapas de acabamento secundário dispendiosas.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar suas capacidades de tratamento térmico e fornecer os resultados de alta qualidade que seus projetos exigem.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Qual é o ciclo de tratamento térmico a vácuo? Alcance Pureza e Precisão Superior do Material

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores