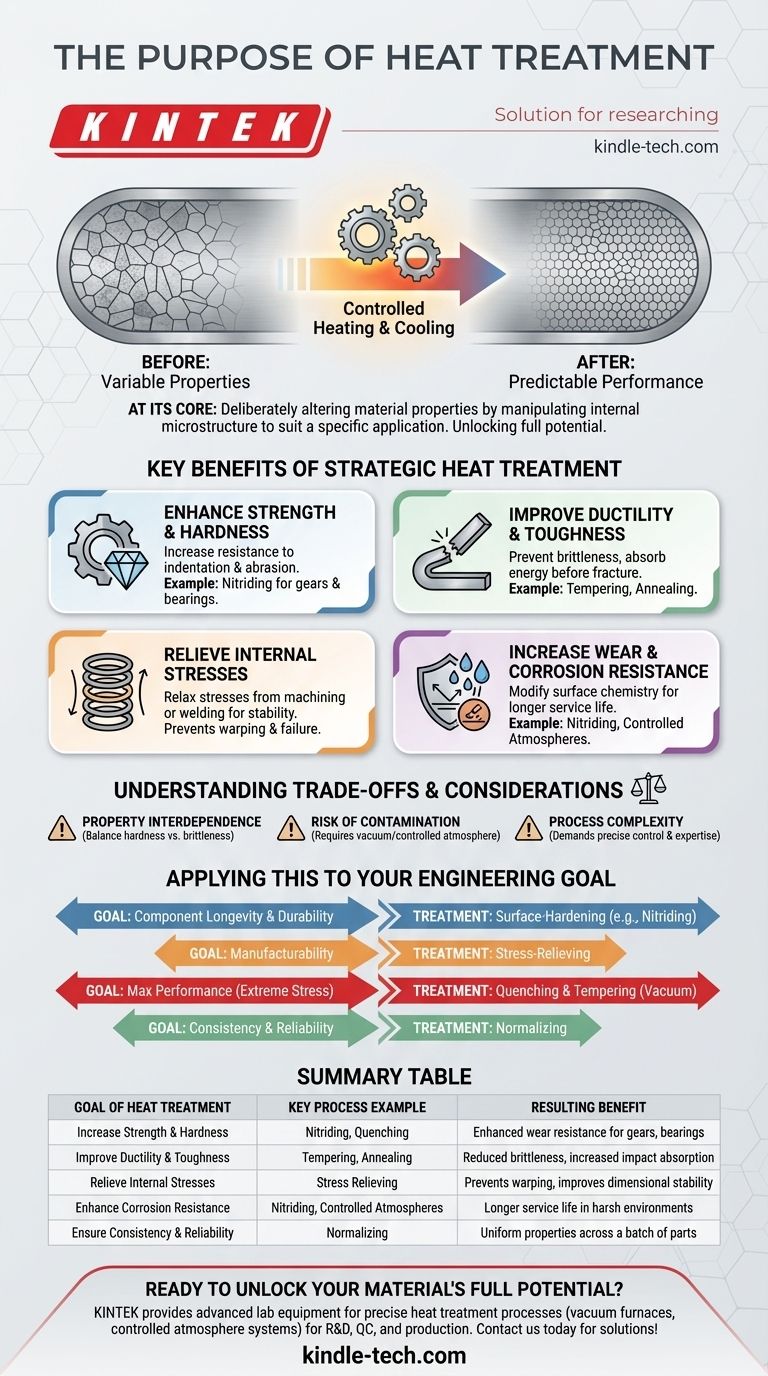

Em sua essência, o propósito do tratamento térmico é alterar deliberadamente as propriedades físicas e mecânicas de um material para se adequar a uma aplicação específica. É um processo altamente controlado de aquecimento e resfriamento de metais e ligas para manipular sua microestrutura interna, aprimorando assim características como resistência, dureza e durabilidade, ou aliviando tensões internas para melhorar a usinabilidade.

O tratamento térmico não é uma ação única, mas um conjunto de técnicas sofisticadas. Seu objetivo fundamental é liberar todo o potencial de um material, adaptando sua estrutura interna para fornecer um desempenho previsível e superior que o material base não conseguiria alcançar de outra forma.

O Objetivo Fundamental: Manipulação da Microestrutura

O tratamento térmico funciona alterando a estrutura cristalina, ou microestrutura, de um material. Essa mudança interna é o que dita o comportamento e as propriedades externas do material.

Alcançando Desempenho Previsível

Um objetivo principal é criar um material uniforme e consistente. Processos como a normalização são usados para homogeneizar a estrutura interna, eliminando inconsistências e garantindo que as propriedades mecânicas do material sejam previsíveis e confiáveis de uma peça para outra.

Liberando Potencial Latente

Muitas ligas, especialmente o aço, possuem propriedades latentes que só podem ser ativadas por meio de tratamento térmico. Ao controlar cuidadosamente os ciclos de aquecimento e resfriamento, você pode tornar um pedaço padrão de aço significativamente mais forte, mais resistente ou mais resistente ao desgaste.

Principais Benefícios do Tratamento Térmico Estratégico

A aplicação do tratamento térmico correto desbloqueia resultados específicos e desejáveis que são cruciais para a engenharia e fabricação modernas.

Aumento da Resistência e Dureza

Um dos objetivos mais comuns é aumentar a resistência de um material e sua resistência à indentação e abrasão. Tratamentos de superfície como a nitretação, que introduz nitrogênio, criam uma camada externa extremamente dura, crucial para engrenagens e rolamentos.

Melhoria da Ductilidade e Tenacidade

Embora a dureza seja importante, também o é a capacidade de se deformar sem fraturar (ductilidade) e de absorver energia antes de quebrar (tenacidade). Certos tratamentos térmicos podem refinar a estrutura de grão do material para evitar a fragilidade.

Alívio de Tensões Internas

Processos de fabricação como soldagem, fundição ou usinagem pesada introduzem tensões internas significativas em uma peça. Essas tensões podem causar empenamento ou falha prematura. O tratamento térmico é usado para relaxar essas tensões, tornando o componente estável e mais fácil de trabalhar.

Aumento da Resistência ao Desgaste e à Corrosão

Tratamentos específicos podem mudar fundamentalmente a química da superfície de um material. A nitretação, por exemplo, não só aumenta a dureza, mas também aumenta significativamente a resistência do material à corrosão, prolongando sua vida útil em ambientes agressivos.

Compreendendo as Compensações e Considerações

O tratamento térmico é uma ferramenta poderosa, mas requer precisão e uma compreensão de seus compromissos e riscos inerentes.

Interdependência das Propriedades

Geralmente, há uma troca entre as propriedades. Por exemplo, aumentar a dureza de um material ao seu nível máximo pode, às vezes, torná-lo mais frágil e propenso a rachaduras sob impacto repentino. O tratamento ideal equilibra essas características concorrentes.

O Risco de Contaminação

O ambiente do material durante o tratamento é fundamental. Para ligas de alto desempenho usadas em aeroespacial ou automotivo, atmosferas não controladas podem introduzir impurezas que degradam as propriedades do material. É por isso que o tratamento térmico a vácuo ou outros métodos de atmosfera controlada são essenciais para prevenir a oxidação e garantir a qualidade.

Complexidade do Processo

Alcançar o resultado desejado requer controle preciso sobre a temperatura, o tempo e as taxas de resfriamento. Essa complexidade significa que a execução adequada exige equipamentos especializados e profundo conhecimento metalúrgico para evitar danos ao componente.

Aplicando Isso ao Seu Objetivo de Engenharia

Seu objetivo específico dita o tipo de tratamento térmico necessário. Use este guia para determinar seu ponto de partida.

- Se seu foco principal for a longevidade e durabilidade do componente: Você deve investigar tratamentos de endurecimento de superfície, como a nitretação, para melhorar a resistência ao desgaste e à corrosão.

- Se seu foco principal for a capacidade de fabricação: Tratamentos de alívio de tensão são críticos após soldagem ou usinagem pesada para evitar distorção e garantir estabilidade dimensional.

- Se seu foco principal for o desempenho máximo sob estresse extremo: Procure processos como têmpera e revenimento, geralmente em ambiente a vácuo, especialmente para ligas de alto desempenho usadas em motores aeroespaciais ou automotivos.

- Se seu foco principal for consistência e confiabilidade em um lote de peças: A normalização é o processo chave para garantir uma microestrutura homogênea e propriedades mecânicas previsíveis.

Em última análise, entender o tratamento térmico permite que você selecione não apenas um material, mas seu estado ideal para a tarefa em questão.

Tabela de Resumo:

| Objetivo do Tratamento Térmico | Exemplo de Processo Chave | Benefício Resultante |

|---|---|---|

| Aumentar a Resistência e Dureza | Nitretação, Têmpera | Maior resistência ao desgaste para engrenagens, rolamentos |

| Melhorar a Ductilidade e Tenacidade | Revenimento, Recozimento | Menor fragilidade, maior absorção de impacto |

| Aliviar Tensões Internas | Alívio de Tensão | Previne empenamento, melhora a estabilidade dimensional |

| Aumentar a Resistência à Corrosão | Nitretação, Atmosferas Controladas | Maior vida útil em ambientes agressivos |

| Garantir Consistência e Confiabilidade | Normalização | Propriedades uniformes em um lote de peças |

Pronto para liberar todo o potencial de seus materiais?

A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para processos precisos de tratamento térmico. Se você está trabalhando em P&D, controle de qualidade ou produção, nossas soluções — incluindo fornos a vácuo e sistemas de atmosfera controlada — ajudam você a alcançar propriedades de material, consistência e confiabilidade superiores.

Entre em contato conosco hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório em ciência e engenharia de materiais. Entre em contato através do nosso formulário de contato para falar com um especialista!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo