Em essência, o objetivo do processo de recozimento completo é tornar um metal, tipicamente aço, o mais macio e dúctil possível. Este tratamento térmico reverte eficazmente o endurecimento e a fragilidade causados por processos como trabalho a frio ou forjamento, aliviando tensões internas e criando uma microestrutura uniforme e facilmente trabalhável.

O recozimento completo não se trata apenas de amolecer um metal; é um processo metalúrgico preciso projetado para atingir um estado de equilíbrio específico e livre de tensões. Ao aquecer o aço acima de sua temperatura crítica e depois resfriá-lo extremamente lentamente, você cria uma estrutura de perlita grosseira que oferece máxima ductilidade e usinabilidade.

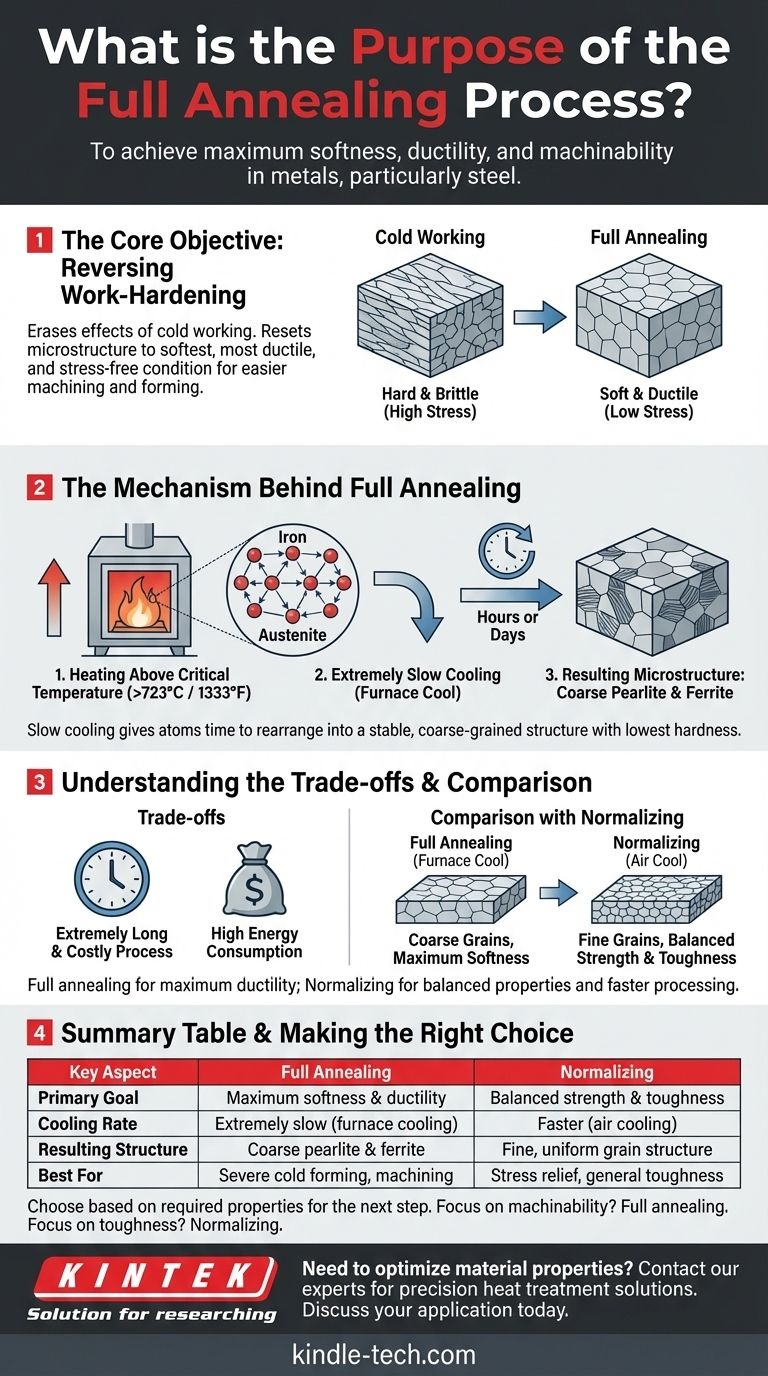

O Objetivo Principal: Reverter o Encruamento

Por que os Materiais se Tornam Duros e Quebradiços

Quando um metal é moldado mecanicamente à temperatura ambiente (um processo conhecido como trabalho a frio), sua estrutura cristalina interna, ou "grãos", torna-se distorcida e tensionada.

Este processo, chamado encruamento, aumenta a dureza e a resistência do material, mas reduz significativamente sua ductilidade, tornando-o quebradiço e propenso a rachaduras se um trabalho adicional for tentado.

O Objetivo da Máxima Maciez

O recozimento completo é empregado para apagar completamente os efeitos do encruamento.

O objetivo principal é "redefinir" a microestrutura do material para sua condição mais macia, mais dúctil e livre de tensões. Isso torna o metal mais fácil de usinar, moldar ou conformar sem falhas.

O Mecanismo por Trás do Recozimento Completo

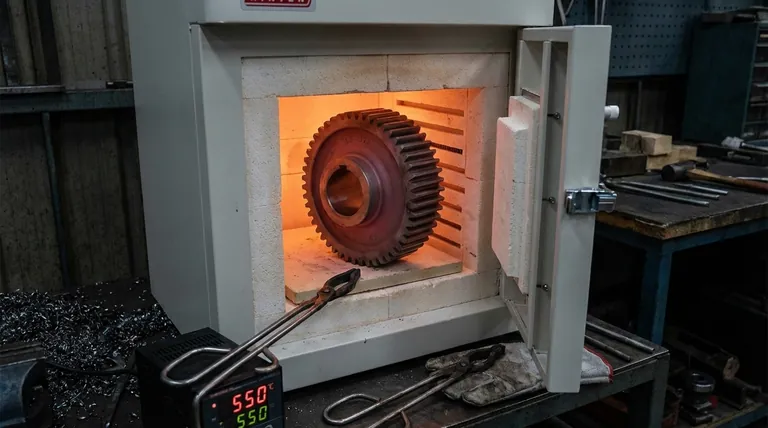

Aquecimento Acima da Temperatura Crítica

O processo começa aquecendo o aço a uma temperatura específica, tipicamente bem acima de 723°C (1333°F), em uma região onde sua estrutura cristalina se transforma completamente em uma fase chamada austenita.

Neste estado austenítico, a estrutura de grãos distorcida anterior é completamente apagada, formando uma solução sólida uniforme.

A Importância do Resfriamento Extremamente Lento

Este é o passo definidor do recozimento completo. O material é resfriado muito lentamente, muitas vezes simplesmente desligando o forno e deixando-o resfriar por muitas horas ou até dias.

Esta taxa de resfriamento controlada e lenta dá aos átomos tempo suficiente para se rearranjarem em uma microestrutura altamente ordenada e de grãos grosseiros.

A Microestrutura Resultante

À medida que o aço resfria lentamente, a austenita se transforma em uma mistura de ferrita (ferro puro) e perlita (uma estrutura em camadas de ferrita e carboneto de ferro).

Esta estrutura de ferrita e perlita grosseira é estável, tem muito baixa tensão interna e corresponde à menor dureza possível e à maior ductilidade possível para aquele aço.

Compreendendo as Compensações

Tempo e Custo

A principal desvantagem do recozimento completo é que é um processo extremamente longo e caro. A exigência de resfriamento lento no forno significa que um forno fica ocupado por um período prolongado, levando a alto consumo de energia e baixa produtividade.

Comparação com a Normalização

A normalização é um tratamento térmico semelhante onde o aço é aquecido até a faixa austenítica, mas é então resfriado em ar parado. Esta taxa de resfriamento mais rápida é menos dispendiosa e demorada.

Propriedades Recozidas vs. Normalizadas

O resfriamento a ar (normalização) produz uma estrutura de grãos mais fina e uniforme em comparação com os grãos grosseiros do recozimento completo.

Uma peça normalizada é consequentemente mais dura, mais forte e mais tenaz do que uma totalmente recozida. O recozimento completo proporciona máxima maciez, enquanto a normalização proporciona um conjunto mais equilibrado de propriedades mecânicas.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha entre recozimento completo e outros tratamentos depende inteiramente das propriedades exigidas para a próxima etapa de fabricação ou para a aplicação final.

- Se seu foco principal é a máxima usinabilidade ou conformação a frio extensiva: Escolha o recozimento completo, pois ele produz o estado mais macio possível, o que reduz o desgaste da ferramenta e evita rachaduras durante deformações severas.

- Se seu foco principal é aliviar tensões com tenacidade aprimorada: Considere a normalização, pois é um processo mais econômico que oferece uma estrutura de grãos refinada com um bom equilíbrio de resistência e ductilidade.

- Se seu foco principal é reduzir a fragilidade de uma peça já endurecida: Você precisa de revenimento, um processo de baixa temperatura que segue a têmpera para aumentar a tenacidade.

Em última análise, o controle das propriedades finais de um material vem da compreensão de como o calor e o tempo podem remodelar fundamentalmente sua estrutura interna.

Tabela Resumo:

| Aspecto Chave | Recozimento Completo | Normalização |

|---|---|---|

| Objetivo Principal | Máxima maciez e ductilidade | Resistência e tenacidade equilibradas |

| Taxa de Resfriamento | Extremamente lenta (resfriamento em forno) | Mais rápida (resfriamento a ar) |

| Estrutura Resultante | Perlita e ferrita grosseiras | Estrutura de grãos fina e uniforme |

| Melhor Para | Conformação a frio severa, usinagem | Alívio de tensões, tenacidade geral |

Precisa otimizar as propriedades do seu material para usinagem ou conformação?

Na KINTEK, somos especializados em soluções de tratamento térmico de precisão para laboratórios e manufatura. Seja para recozimento completo para máxima ductilidade ou outros processos como normalização para propriedades equilibradas, nossa experiência e equipamentos de laboratório de alta qualidade garantem que você alcance as características exatas do material que seu projeto exige.

Vamos discutir sua aplicação: Entre em contato com nossos especialistas hoje para encontrar a estratégia de tratamento térmico ideal para seu aço ou outros metais.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a alternativa a uma estufa de laboratório? Encontre a Ferramenta de Aquecimento Certa para o Seu Laboratório

- Qual é a diferença entre uma estufa de ar quente e um forno mufla? Escolha a Ferramenta Certa para as Necessidades Térmicas do Seu Laboratório

- Qual é a principal função do forno mufla? Obter aquecimento puro e de alta temperatura sem contaminação

- Qual é o propósito de um forno mufla em um laboratório? Alcance calor puro e de alta temperatura para seus materiais

- Que tipo de isolamento é usado em um forno mufla? Materiais Essenciais para Desempenho em Altas Temperaturas