Com o advento do aquecimento elétrico, o propósito central do design do forno mufla mudou de proteger uma amostra de uma fonte de calor suja para aperfeiçoar o controle de uma fonte limpa. A introdução de elementos de aquecimento elétrico de alta temperatura na década de 1950 tornou os subprodutos da combustão uma questão irrelevante, permitindo que o design do forno se concentrasse inteiramente na obtenção de uniformidade de temperatura superior e em um ambiente de aquecimento imaculado.

Enquanto os fornos mufla mais antigos a combustível eram projetados em torno do complexo desafio de isolar uma amostra da combustão, a transição para o aquecimento elétrico tornou a própria fonte de calor limpa. Essa mudança crucial simplificou a construção do forno e permitiu que o design evoluísse, priorizando precisão, controle e pureza acima de tudo.

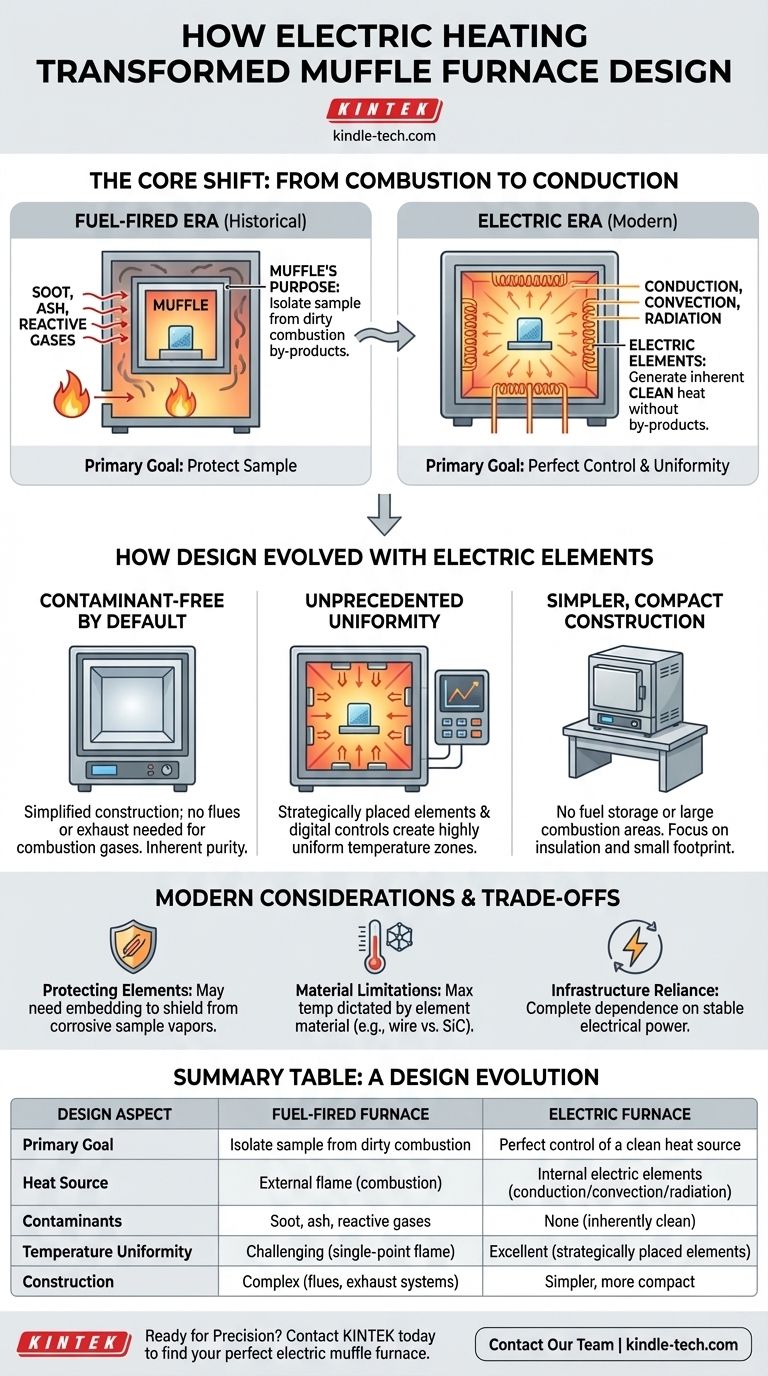

A Mudança Central: Da Combustão à Condução

Para compreender a importância da mudança, é preciso primeiro entender o problema fundamental que os primeiros fornos mufla foram construídos para resolver.

O Desafio do Calor a Combustível

Historicamente, atingir altas temperaturas significava queimar uma fonte de combustível como carvão, gás ou óleo. Esse processo de combustão é inerentemente "sujo", produzindo subprodutos como fuligem, cinzas e gases reativos.

Esses contaminantes poderiam facilmente reagir ou depositar-se no material que estava sendo aquecido, arruinando experimentos, alterando composições químicas e comprometendo a integridade do produto final.

O Propósito Original da "Mufla"

A solução foi a "mufla" — uma câmara interna selada feita de um material refratário. A amostra era colocada dentro dessa mufla, que era então aquecida externamente pela chama.

Esse design de câmara dentro de câmara atuava como uma barreira física. Protegia a amostra do impacto direto da chama e de seus contaminantes, garantindo um processo de aquecimento limpo. O principal desafio de design era gerenciar essa separação de forma eficaz.

A Revolução Elétrica

O desenvolvimento de elementos de aquecimento elétrico estáveis e de alta temperatura (como os feitos de fio elétrico, carbeto de silício ou silício-molibdênio) mudou tudo.

Os fornos elétricos geram calor através de condução, convecção e radiação. Criticamente, nenhum desses processos envolve combustão, o que significa que eles não produzem subprodutos químicos. A fonte de calor tornou-se fundamentalmente limpa.

Como os Elementos Elétricos Redefiniram o Design do Forno

Com uma fonte de calor limpa, a razão original para a mufla — isolar a amostra de subprodutos de combustível — tornou-se obsoleta. Isso permitiu que os engenheiros repensassem completamente o design do forno e o otimizassem para novos objetivos.

Um Ambiente Livre de Contaminantes por Padrão

Em um forno elétrico, toda a câmara está inerentemente livre de contaminantes de combustão. Isso simplifica a construção, pois sistemas complexos de dutos e exaustão para gerenciar gases de combustão não são mais necessários. O foco muda de isolamento para contenção.

Uniformidade de Temperatura Sem Precedentes

Os elementos elétricos podem ser estrategicamente posicionados ao redor do interior da câmara do forno. Isso permite uma distribuição de calor muito mais uniforme do que uma fonte de chama de ponto único.

O resultado é uma zona de temperatura altamente uniforme, o que é crucial para processos que exigem precisão e repetibilidade extremas. Controladores digitais podem gerenciar a energia para esses elementos com incrível precisão.

Construção Mais Simples e Compacta

Eliminar a necessidade de armazenamento de combustível, linhas de fornecimento e grandes áreas de combustão permite que os fornos mufla elétricos sejam significativamente mais compactos.

Seu design pode se concentrar em maximizar a espessura do isolamento e minimizar a pegada física, tornando-os ideais para ambientes de laboratório e oficina onde o espaço é limitado.

Armadilhas Comuns e Considerações Modernas

Embora o aquecimento elétrico tenha resolvido o problema da contaminação, ele introduziu um novo conjunto de considerações de design que são importantes de entender.

Protegendo os Elementos, Não Apenas a Amostra

Em uma inversão do problema original de design, os próprios elementos de aquecimento agora às vezes precisam ser protegidos da amostra.

Certos processos liberam vapores ou gases corrosivos que podem degradar os elementos elétricos ao longo do tempo. Por causa disso, muitos fornos modernos incorporam os elementos no isolamento refratário para protegê-los, estendendo sua vida útil operacional.

Limitações de Material e Temperatura

A temperatura máxima atingível de um forno elétrico é ditada pelo material de seus elementos de aquecimento. Elementos de fio padrão têm limites mais baixos, enquanto elementos de carbeto de silício ou dissilicieto de molibdênio podem atingir temperaturas muito mais altas, mas a um custo maior.

A escolha do elemento é, portanto, uma decisão de design crítica ligada diretamente à aplicação pretendida e ao ponto de preço do forno.

Dependência da Infraestrutura Elétrica

A troca mais óbvia é a dependência completa de um suprimento de energia elétrica estável e suficiente. Ao contrário das alternativas a combustível, o desempenho de um forno elétrico está diretamente ligado à qualidade de seu serviço elétrico.

Fazendo a Escolha Certa para o Seu Objetivo

A evolução do design do forno mufla se traduz diretamente em benefícios específicos para aplicações modernas. Ao selecionar um forno, seu objetivo principal deve guiar sua decisão.

- Se o seu foco principal é a pureza e análise de materiais: Um forno elétrico é a única opção, pois seu ambiente inerentemente livre de contaminantes garante que os resultados não sejam distorcidos por subprodutos de combustão.

- Se o seu foco principal é a repetibilidade e precisão do processo: O controle de temperatura e a uniformidade superiores de um design elétrico são inegociáveis para alcançar resultados consistentes em aplicações como tratamento térmico ou pesquisa de materiais.

- Se o seu foco principal é a simplicidade operacional e segurança: Fornos elétricos oferecem integração mais fácil com controles digitais programáveis e eliminam os riscos de manuseio e a infraestrutura associada a combustíveis.

Compreender essa evolução, de gerenciar a combustão a dominar o controle, permite que você selecione a ferramenta precisa que seu trabalho exige.

Tabela Resumo:

| Aspecto do Design | Forno a Combustível | Forno Elétrico |

|---|---|---|

| Objetivo Principal | Isolar a amostra da combustão suja | Controle perfeito de uma fonte de calor limpa |

| Fonte de Calor | Chama externa (combustão) | Elementos elétricos internos (condução/convecção/radiação) |

| Contaminantes | Fuligem, cinzas, gases reativos | Nenhum (inerentemente limpo) |

| Uniformidade de Temperatura | Desafiador (chama de ponto único) | Excelente (elementos posicionados estrategicamente) |

| Construção | Complexa (dutos, sistemas de exaustão) | Mais simples, mais compacta |

Pronto para alavancar a precisão dos fornos mufla elétricos modernos em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo uma linha de fornos mufla elétricos projetados para controle de temperatura superior e aquecimento livre de contaminantes. Se o seu trabalho requer pureza de material, repetibilidade de processo ou simplicidade operacional, nossos especialistas podem ajudá-lo a selecionar o forno perfeito para sua aplicação.

Entre em contato com nossa equipe hoje mesmo para discutir suas necessidades específicas e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como o programa de tratamento térmico de um forno de alta temperatura influencia a estrutura do óxido de magnésio poroso?

- Qual é o outro nome para forno mufla? Descubra sua função principal como forno elétrico ou forno de resistência

- Qual é o material refratário para o forno mufla? Escolhendo o Revestimento Certo para Sua Aplicação

- Qual é o papel principal de um forno de temperatura constante na preparação de materiais de armazenamento de energia termoquímica?

- Como os fornos tradicionais de sinterização de alta temperatura facilitam filmes finos de YSZ? Alcançando o Padrão Ouro.

- Qual o papel de um forno mufla de alta temperatura na síntese de nanopartículas de SnO2? Otimize sua Calcinação

- Qual é a temperatura mínima para um forno mufla? Compreendendo seu design de alta tecnologia

- Um forno mufla é a vácuo? Escolhendo a Solução de Alta Temperatura Certa para o Seu Laboratório