O propósito fundamental da têmpera do alumínio é resfriá-lo rapidamente de uma alta temperatura para "congelar" sua estrutura cristalina interna em um estado instável e supersaturado. Este processo retém elementos de liga como cobre ou silício dentro da rede atômica do alumínio, impedindo que eles precipitem prematuramente. Esta condição supersaturada é o pré-requisito crítico para um processo de fortalecimento subsequente conhecido como endurecimento por envelhecimento.

A têmpera não torna o alumínio forte por si só. Em vez disso, é uma etapa preparatória que retém o potencial de resistência dentro do metal, que é então liberado através de um processo posterior chamado envelhecimento ou endurecimento por precipitação.

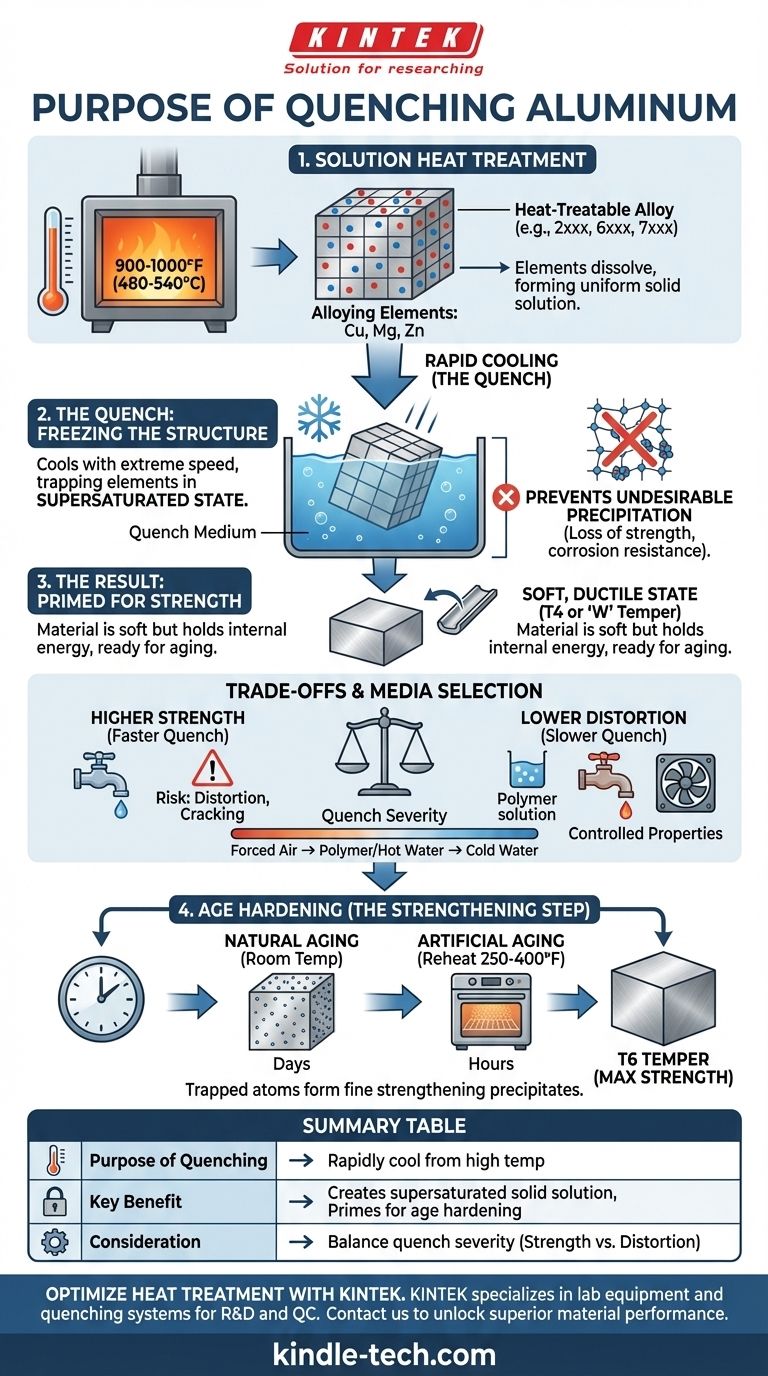

A Fundação: Tratamento Térmico de Solubilização

Para entender a têmpera, você deve primeiro entender o processo do qual ela faz parte: o tratamento térmico de solubilização. Este processo é aplicável apenas a ligas de alumínio "tratáveis termicamente" específicas, como as das séries 2xxx, 6xxx e 7xxx.

O Papel dos Elementos de Liga

Ligas tratáveis termicamente contêm elementos (como cobre, magnésio e zinco) que têm solubilidade limitada no alumínio à temperatura ambiente, mas podem se dissolver em temperaturas elevadas. Pense nisso como açúcar na água — você pode dissolver muito mais açúcar em água quente do que em água fria.

Passo 1: O Aquecimento de Solubilização

O primeiro passo é aquecer o alumínio a uma alta temperatura específica (tipicamente em torno de 900-1000°F ou 480-540°C). Isso é mantido por um tempo definido para permitir que os elementos de liga se dissolvam completamente na matriz de alumínio, formando uma solução sólida uniforme. Neste ponto, o potencial de fortalecimento da liga está totalmente "em solução".

O Momento Crítico: O Propósito da Têmpera

Uma vez que os elementos de liga estão dissolvidos, o material deve ser resfriado com extrema rapidez. Este resfriamento rápido é a têmpera.

Congelando o Estado Supersaturado

A têmpera resfria a liga tão rapidamente que os átomos dissolvidos não têm tempo para se agrupar e precipitar da solução. Isso os retém dentro da rede cristalina do alumínio, criando uma solução sólida supersaturada. Este estado é metalurgicamente instável e contém uma grande quantidade de energia interna, muito parecido com uma mola comprimida.

Prevenindo Precipitação Indesejável

Se o resfriamento for muito lento, os elementos de liga começarão a precipitar ao longo dos contornos de grão do metal. Esta forma de precipitação é descontrolada e prejudicial, levando a uma perda significativa de resistência e redução da resistência à corrosão. A velocidade da têmpera é calculada para ser mais rápida do que esta taxa de resfriamento crítica.

O Resultado: Um Material Macio, mas Preparado

Imediatamente após a têmpera, o alumínio está em seu estado mais macio e dúctil (conhecido como tempera T4 ou 'W'). Embora não seja forte, agora está perfeitamente preparado para a etapa final de fortalecimento.

Compreendendo as Trocas e Riscos

O processo de têmpera é um equilíbrio delicado. A taxa de resfriamento é a variável mais importante e apresenta uma troca clássica de engenharia.

Severidade da Têmpera e Resistência

Uma têmpera mais rápida geralmente resulta em uma solução supersaturada melhor, levando a um maior potencial de resistência após o envelhecimento. A água fria proporciona uma têmpera muito severa e o máximo potencial de resistência.

O Risco de Distorção e Tensão Residual

A principal desvantagem de uma têmpera muito rápida é o choque térmico. O gradiente de temperatura extremo entre a superfície e o núcleo da peça causa tensões internas que podem levar a empenamento, distorção e até rachaduras, especialmente em peças complexas ou de paredes finas.

Escolhendo um Meio de Têmpera

Para gerenciar este risco, diferentes meios de têmpera são usados:

- Água Fria: Maior taxa de resfriamento, maior risco de distorção.

- Água Quente: Menos severa que a água fria, reduzindo o estresse e ainda sendo eficaz para muitas ligas.

- Soluções Poliméricas: Proporciona uma taxa de resfriamento entre água e ar, oferecendo um bom equilíbrio de resistência e controle de distorção.

- Ar Forçado: Uma têmpera muito mais lenta usada para peças muito finas ou ligas menos sensíveis às taxas de resfriamento.

A Etapa Final: Liberando a Resistência Através do Envelhecimento

O material macio e temperado atinge suas propriedades finais de alta resistência através de um processo chamado endurecimento por envelhecimento (ou endurecimento por precipitação).

Envelhecimento Natural vs. Artificial

O envelhecimento natural ocorre quando a peça temperada é deixada à temperatura ambiente. Ao longo de vários dias, os átomos retidos começarão lentamente a formar precipitados de fortalecimento minúsculos e altamente dispersos por conta própria.

O envelhecimento artificial acelera este processo. A peça é reaquecida a uma baixa temperatura (por exemplo, 250-400°F ou 120-205°C) por várias horas. Isso fornece energia térmica suficiente para que os átomos retidos se movam e formem uma dispersão ótima de precipitados microscópicos que impedem o movimento de deslocamento, aumentando dramaticamente a resistência e a dureza da liga. É assim que os estados de tempera comuns como T6 são alcançados.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha do método de têmpera é ditada pelo equilíbrio desejado entre propriedades mecânicas e estabilidade dimensional.

- Se o seu foco principal é a máxima resistência e dureza: Uma têmpera agressiva em água fria ou gelada é necessária para obter a melhor resposta ao envelhecimento, mas planeje um possível endireitamento ou alívio de tensões pós-têmpera.

- Se o seu foco principal é minimizar a distorção em uma peça complexa: Uma têmpera menos severa usando uma solução polimérica, água quente ou mesmo ar forçado pode ser necessária, aceitando uma redução previsível e controlada na resistência máxima.

- Se você está trabalhando com ligas não tratáveis termicamente (por exemplo, séries 3xxx ou 5xxx): A têmpera não serve para fins de fortalecimento, pois essas ligas ganham sua resistência através do encruamento (deformação), e não do tratamento térmico.

Em última análise, dominar a têmpera é essencial para liberar todo o potencial de desempenho projetado em ligas de alumínio tratáveis termicamente.

Tabela Resumo:

| Propósito da Têmpera | Benefício Chave | Consideração |

|---|---|---|

| Resfriar rapidamente de alta temperatura | Cria uma solução sólida supersaturada | Prepara o metal para o endurecimento por envelhecimento |

| Reter elementos de liga (por exemplo, cobre, silício) | Previne precipitação indesejável | Evita perda de resistência e resistência à corrosão |

| Congelar estrutura cristalina instável | Prepara o material para o potencial máximo de resistência | Resulta em um estado macio e dúctil (tempera T4) imediatamente após a têmpera |

| Equilibrar a severidade da têmpera | Gerencia a troca entre resistência e distorção | A escolha do meio (água fria, polímero, etc.) afeta as propriedades finais |

Pronto para alcançar resultados precisos de tratamento térmico com suas ligas de alumínio? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos metalúrgicos, incluindo fornos e sistemas de têmpera adaptados para P&D e controle de qualidade. Nossas soluções ajudam você a otimizar os parâmetros de têmpera para maximizar a resistência e minimizar a distorção. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de tratamento térmico de alumínio do seu laboratório e liberar um desempenho superior do material.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Como funciona o tratamento térmico a vácuo? Alcance Propriedades Superiores do Material em um Ambiente Imaculado

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo