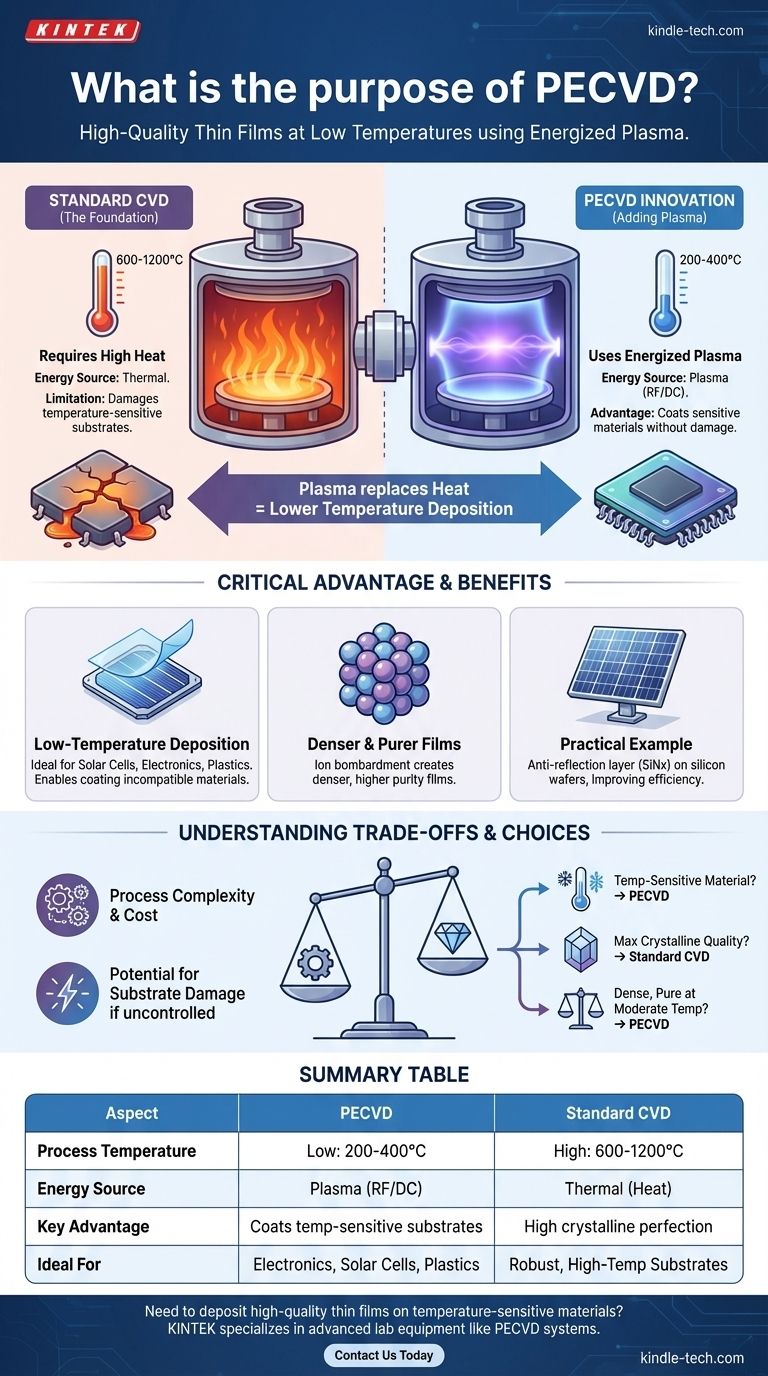

O principal propósito da Deposição Química de Vapor Assistida por Plasma (PECVD) é depositar filmes finos de alta qualidade em um substrato em temperaturas significativamente mais baixas do que os métodos tradicionais. Ele consegue isso usando um plasma energizado para impulsionar as reações químicas necessárias para formar o filme, eliminando a necessidade do calor intenso exigido pela Deposição Química de Vapor (CVD) convencional.

O PECVD resolve um problema crítico de fabricação: como criar filmes finos duráveis e puros sem danificar o componente subjacente com calor. Ao usar o plasma como fonte de energia em vez de energia térmica, ele possibilita a fabricação avançada de eletrônicos modernos, células solares e outros dispositivos sensíveis à temperatura.

Compreendendo a Base: CVD Padrão

O Princípio Central: Reações Gasosas

A Deposição Química de Vapor (CVD) é um processo usado para criar filmes sólidos muito finos em uma superfície, frequentemente chamada de substrato. Funciona introduzindo um ou mais gases precursores voláteis em uma câmara de vácuo.

O Requisito Chave: Calor Elevado

Na CVD padrão, a câmara é aquecida a uma temperatura muito alta. Esse calor fornece a energia necessária para decompor os gases precursores, causando uma reação química que deposita o material desejado no substrato, construindo uma camada de filme camada por camada.

A Limitação Inerente

Essa dependência de calor elevado significa que a CVD padrão não pode ser usada em substratos que têm pontos de fusão baixos ou são sensíveis a danos térmicos, como muitos plásticos ou componentes eletrônicos complexos.

A Inovação do PECVD: Adicionando Plasma à Mistura

Como o Plasma Muda a Equação

O PECVD é uma forma avançada de CVD que adiciona um elemento crucial: plasma. Um plasma é um estado da matéria criado ao aplicar energia (frequentemente radiofrequência) a um gás, o que o ioniza e cria um ambiente altamente reativo.

Este plasma fornece a energia para decompor os gases precursores, substituindo efetivamente a necessidade de energia térmica extrema. As reações químicas podem agora ocorrer em temperaturas muito mais baixas.

A Vantagem Crítica: Deposição a Baixa Temperatura

A capacidade de depositar filmes em baixas temperaturas é o propósito definidor do PECVD. Isso abre a possibilidade de revestir uma vasta gama de materiais que são incompatíveis com as condições severas da CVD tradicional.

Um Exemplo Prático: Células Solares

Uma aplicação comum é a deposição de um filme de nitreto de silício (SiNx) sobre uma bolacha de silício para painéis solares. Este filme atua como uma camada antirreflexo, reduzindo a reflexão da luz e melhorando a eficiência de conversão de energia da célula. O PECVD é ideal porque cria o filme sem danificar a delicada bolacha de silício com calor excessivo.

Benefícios Secundários: Pureza e Densidade

O processo também oferece outras vantagens. O bombardeio de íons do plasma no substrato durante a deposição pode ajudar a criar filmes que são mais densos e puros do que aqueles produzidos por outros métodos de baixa temperatura.

Compreendendo as Trocas

Complexidade do Processo

A principal troca é o aumento da complexidade. Os sistemas PECVD exigem equipamentos sofisticados para gerar e controlar o plasma, incluindo fontes de energia de RF ou CC, o que pode tornar o processo mais caro e intrincado de gerenciar do que a CVD térmica padrão.

Potencial para Danos ao Substrato

Embora o PECVD evite danos térmicos, o plasma de alta energia em si pode causar outros tipos de danos a substratos sensíveis se não for cuidadosamente controlado. O ajuste fino dos parâmetros do processo é fundamental para equilibrar a eficiência da reação com a integridade do substrato.

Características do Filme

Para certas aplicações que exigem a mais alta perfeição cristalina possível, a CVD térmica de alta temperatura ainda pode produzir um filme superior. O calor extremo da CVD térmica pode promover um melhor crescimento cristalino para materiais que podem suportar a temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha do método de deposição correto depende inteiramente dos requisitos do seu substrato e das propriedades desejadas do filme final.

- Se o seu foco principal for revestir um material sensível à temperatura: O PECVD é a escolha definitiva e muitas vezes a única.

- Se o seu foco principal for alcançar a máxima qualidade cristalina em um substrato robusto: A CVD térmica de alta temperatura tradicional pode ser a opção superior.

- Se o seu foco principal for criar filmes densos e puros em temperaturas moderadas: O PECVD oferece um excelente equilíbrio entre qualidade do filme e flexibilidade do processo.

Em última análise, entender o papel do plasma como substituto de energia para o calor é a chave para selecionar a ferramenta certa para o seu desafio de engenharia.

Tabela de Resumo:

| Aspecto | PECVD | CVD Padrão |

|---|---|---|

| Temperatura do Processo | Baixa (ex: 200-400°C) | Alta (ex: 600-1200°C) |

| Fonte de Energia | Plasma (RF/CC) | Térmica (calor) |

| Vantagem Principal | Reveste substratos sensíveis à temperatura | Alta perfeição cristalina |

| Ideal Para | Eletrônicos, células solares, plásticos | Substratos robustos e de alta temperatura |

Precisa depositar filmes finos de alta qualidade em materiais sensíveis à temperatura? A KINTEK é especializada em equipamentos de laboratório avançados, como sistemas PECVD, fornecendo soluções de deposição precisas e de baixa temperatura para eletrônicos, células solares e muito mais. Deixe nossos especialistas ajudá-lo a aprimorar seu processo de fabricação — entre em contato conosco hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato